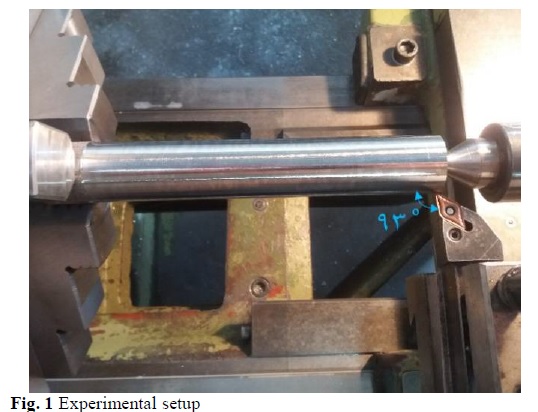

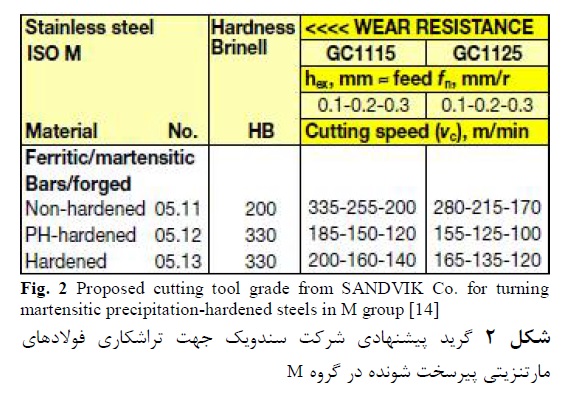

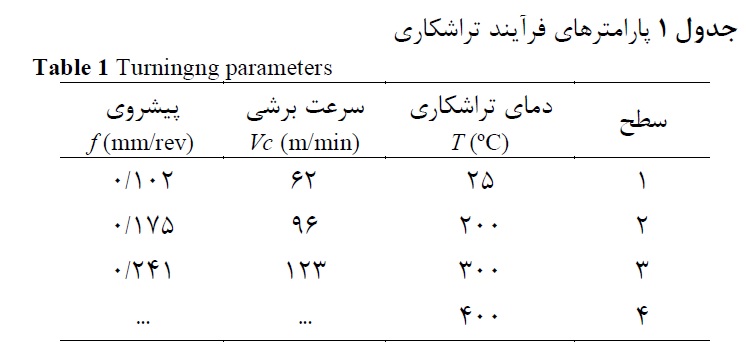

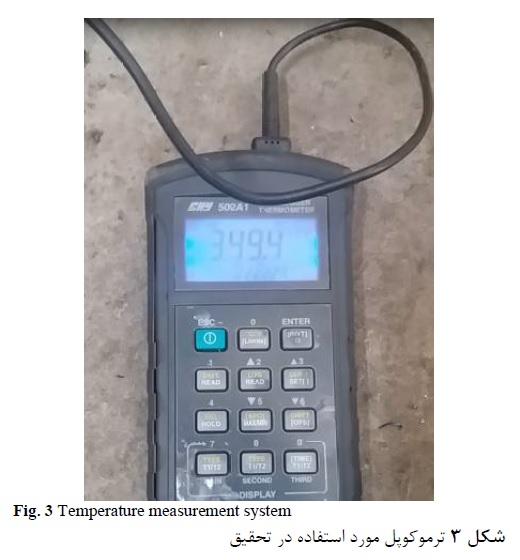

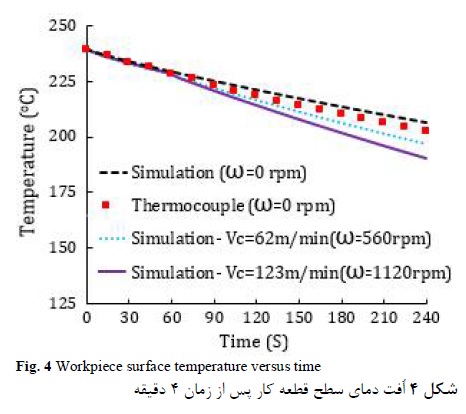

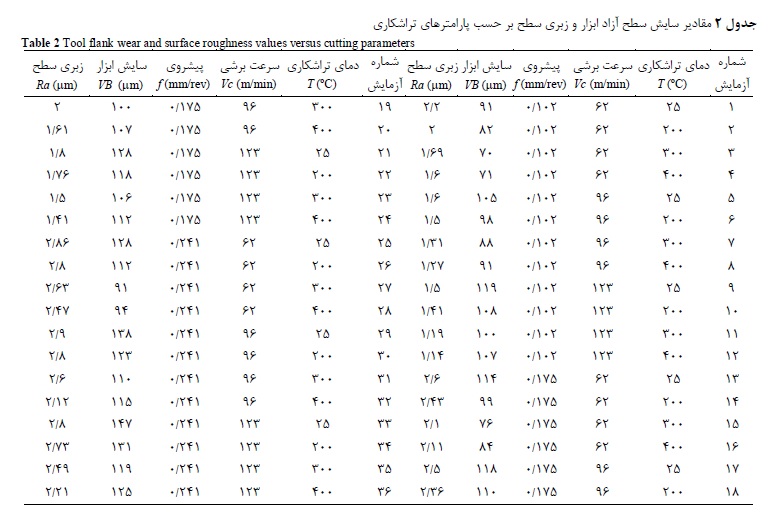

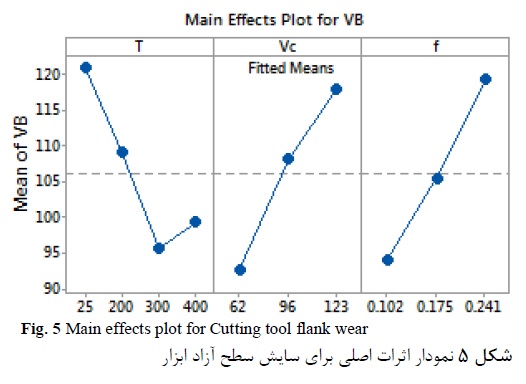

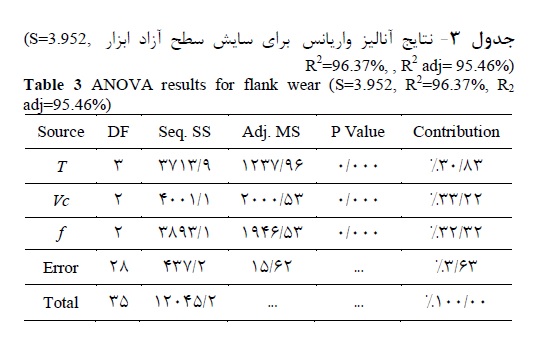

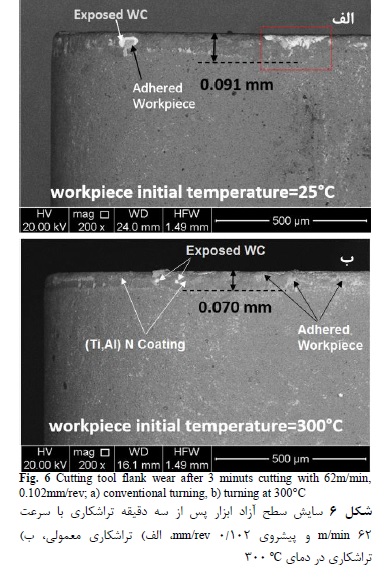

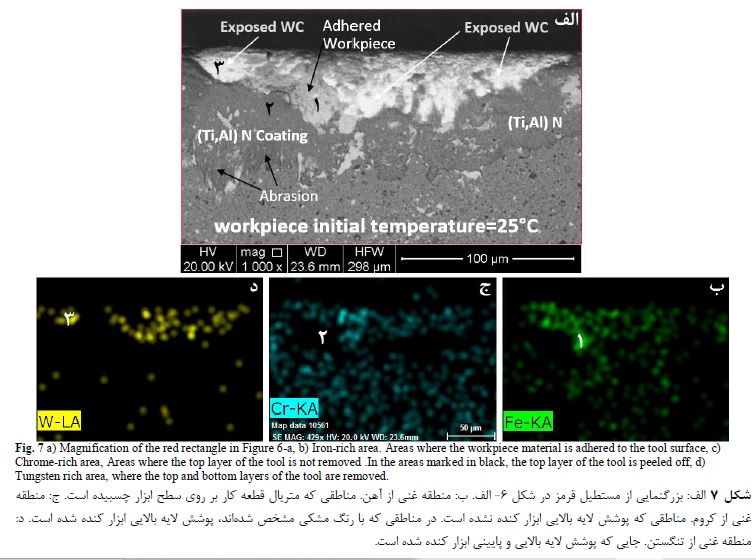

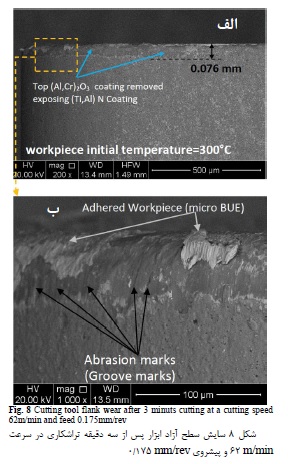

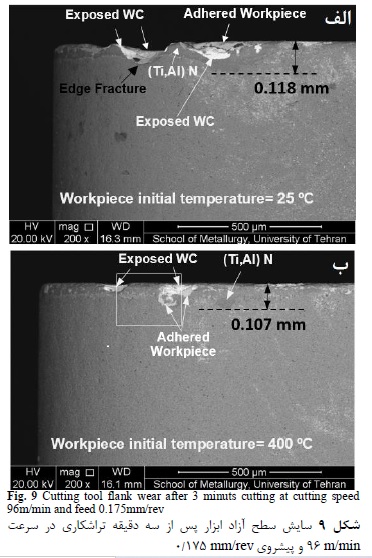

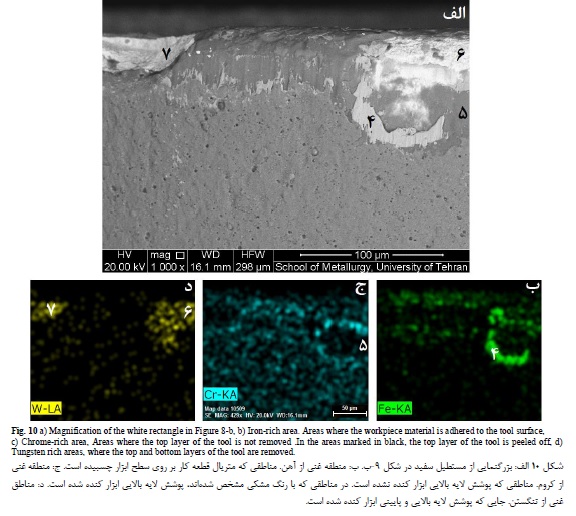

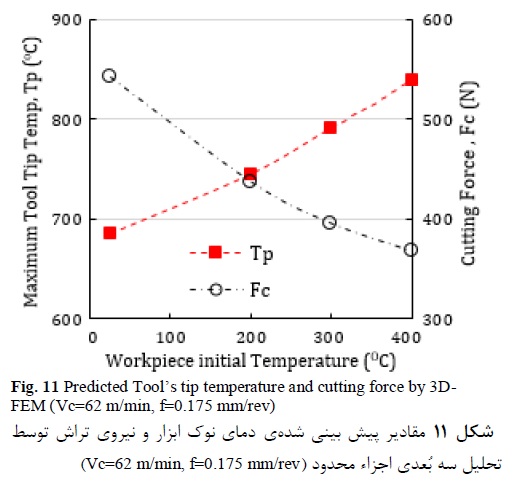

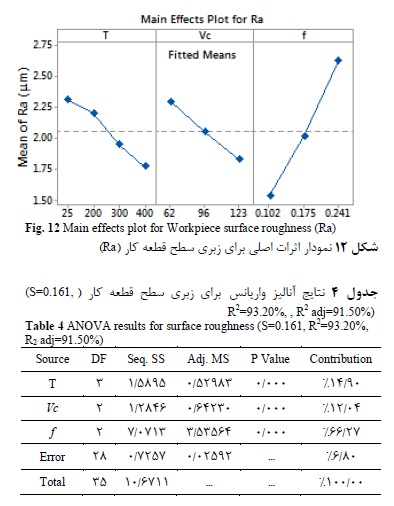

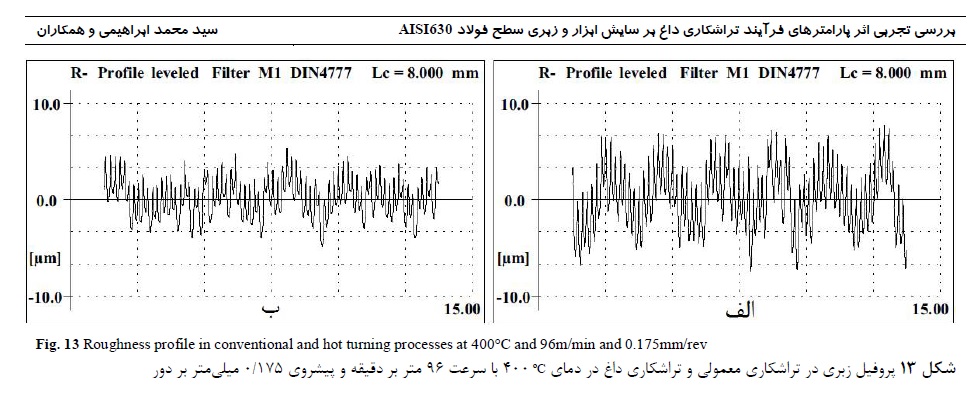

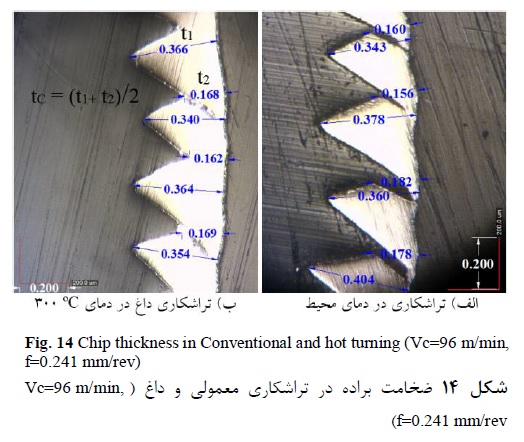

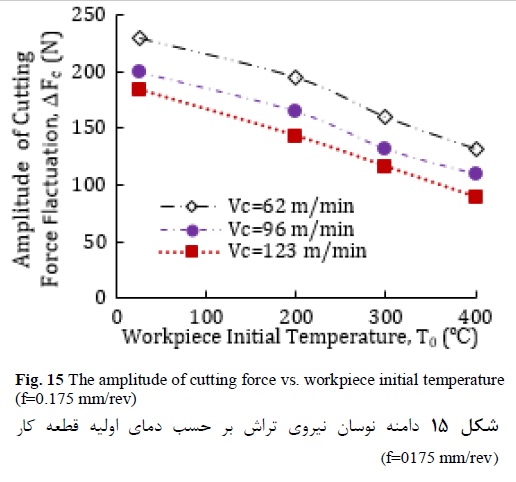

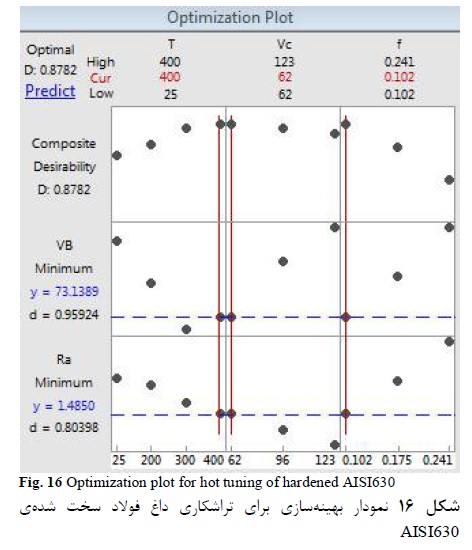

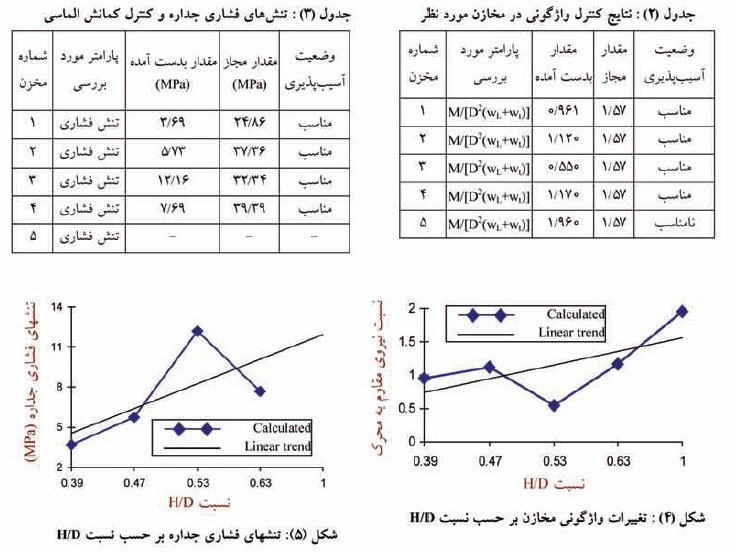

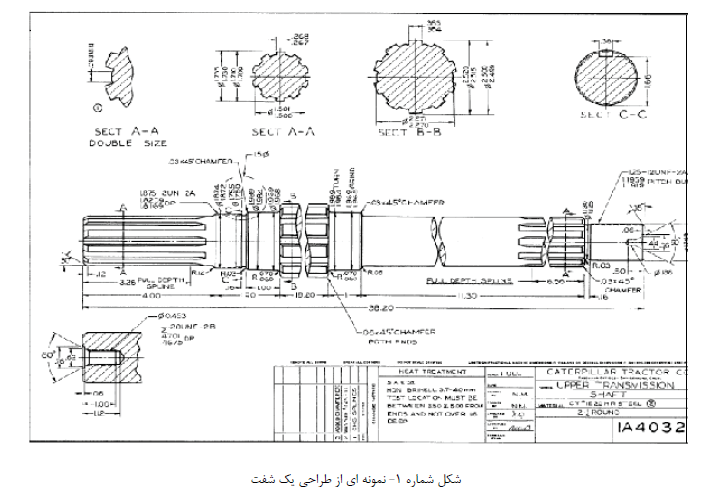

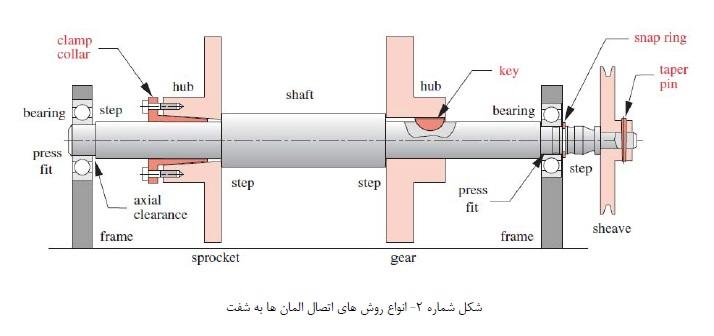

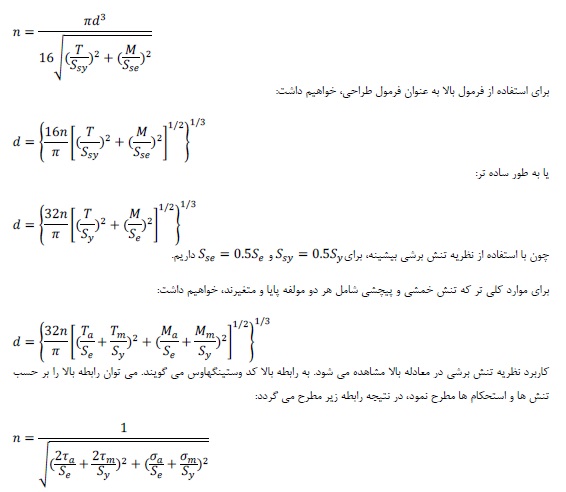

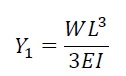

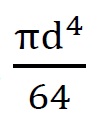

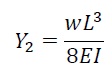

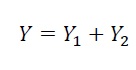

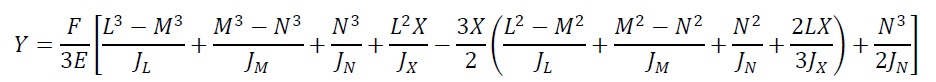

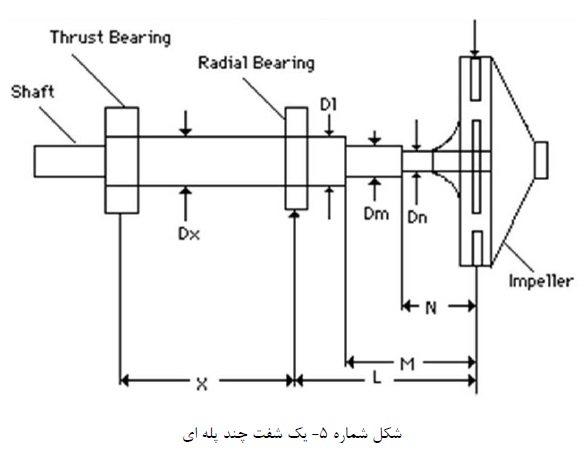

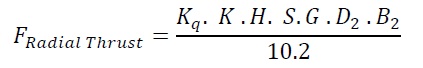

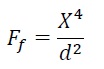

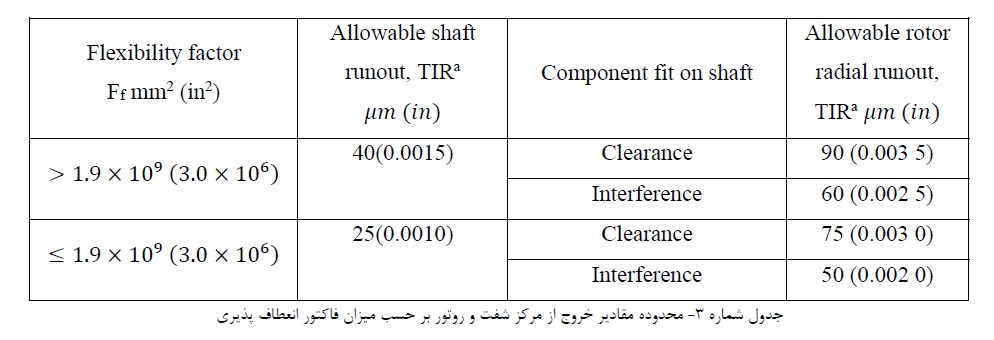

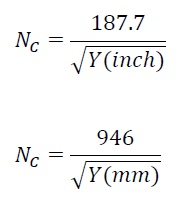

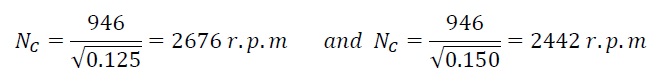

بررسی تجربی اثر پارامترهای فرآیند تراشکاری داغ بر سایش ابزار و زبری سطح فولاد AISI630فرآیند تراشکاری داغ بر سایش ابزار  فولاد AISI360 یک فولاد زنگ نزن است که با مکانیزم پیر سختی، استحکام آن افزایش می یابد. این فولاد دارای سختی بالا و ضریب هدایت حرارتی پایین است. و به این دلیل در دسته مواد سخت-برش قرار می گیرد. این دو عامل سبب میشود که سایش ابزار در فرآیند ماشین کاری این فولاد زیاد باشد. و کیفیت سطح قطعه کار پس از ماشین کار ی نامطلوب باشد. در این تحقیق فرآیند تراشکاری داغ این فولاد مورد بررسی قرار گرفت. برای تعیین تأثیر پارامترهای ماشین کاری بر سایش ابزار، تراشکاری داغ تا دمای پیش گرم 400 درجه سانتی گراد بر روی این فولاد انجام شد. تراشکاری در سه نرخ پیشروی و سه سطح از سرعت برشی. و با استفاده از ابزار کاربایدی با دو لایه پوشش PVD -(Ti,Al)N(Al,Gr)2O3 انجام شد. با استفاده از میکروسکوپ الکترونی مقدار سایش سطح آزاد ابزار در شرایط مختلف تراشکاری دو در دماهای پیش گرم مختلف اندازه گیری شد. و مکانیزم سایش ابزار بررسی شد. نتایج آزمایشگاهی نشان داد که کمترین سایش در سطح آزاد ابزار با انجام تراشکاری داغ در دمای 300 درجه حاصل میشود. بطوریکه تراشکاری داغ در این دما سبب کاهش 33 درصدی در سایش سطح آزاد ابزار شد. مشاهده سطح ساییدگی ابزارها نشان داد. که مکانیسم سایش ابزار در تراشکاری داغ و تراشکاری معمولی این فولاد. از نوع سایش خراشان و سایش چسبیده است. نتایج زبری سنجی از سطح قطعه کار نیز نشان داد. که در هر سرعت برشی و پیشروی، با افزایش دمای اولیه قطعه کار تا 400 درجه سانتی گراد. زبری سطح کاهش می یابد. با استفاده از نرم افزار Minitab مقدار بهینه دما. سرعت برشی و پیشروی با هدف کم کردن سایش ابزار و زبری سطح به دست آمد. فولاد AISI630 یک فولاد زنگ نزن با زمینه مارتنزیتی است. و عمده کاربرد آن در صنایع نظامی، پتروشیمی، هسته ای و هوافضا می باشد. مکانیزم اصلی سخت شوندگی در این فولاد، پیرسختی یا رسوب سختی می باشد. دمای پیرسختی این فولاد از 482 تا 621 درجه سانتی گراد است. و بیشترین سختی این فولاد 48 راکول C است. که با رسوب سختی به مدت یک ساعت در دمای 482 درجه سانتی گراد حاصل می شود. این سختی بالا به همراه رسوب های ریز مس و ذرات سخت کارباید نظیر کارباید نایوبیوم. که در زمینه مارتنزیتی پراکنده شده اند. سبب سایش شدید ابزار و کیفیت نامطلوب سطح قطعه پس از ماشین کاری میشوند. به علاوه ضریب هدایت حرارتی پایین این فولاد سبب میشود. که این فلز در زمره مواد سخت-برش (difficult-to-cut) قرار گیرد. و ماشین کاری آن با سایش زیاد ابزار و کیفیت سطح پایین قطعه کار همراه باشد. محققین بسیاری از روش ماشین کاری داغ برای ماشین کاری مواد و فلزات سخت-برش استفاده کرده اند. چانگ و کو تراشکاری داغ به کمک لیزر را بر روی قطعه ای از جنس سرامیک Al2O3 انجام دادند. نتایج تحقیق آنها نشان داد که تراشکاری داغ زبری سطح و نیروی تراش. را به ترتیب به میزان 70 درصد و 20 درصد کاهش داده است. سوپرآلیاژها نیز دسته ای از مواد سخت برش هستند. که ماشین کاری آنها با سایش شدید ابزار همراه است. اژدری و همکاران مقدار انرژی ویژه تراش، زبری سطح و سایش ابزار را در فرآیند تراشکاری داغ اینکونل 718 با لیزر اندازه گیری کردند. نشان داده شد. که انرژی ویژه تراش، سایش ابزار و زبری سطح در مقایسه با تراشکاری معمولی به ترتیب 35%،22%،53% کاهش یافت. یکی دیگر از مواد سخت برش کامپوزیت های پایه فلزی هستند. که استحکام و سختی بالایی دارند. اما ماشینکاری آنها موجب سایش شدید ابزار و کیفیت سطح نامطلوب میشود. «وانگ» و همکاران فرآیند ماشینکاری داغ. به کمک لیزر را بر روی یک کامپوزیت پایه فلزی آلومینیوم با ذرات ریز AI2O3 انجام دادند. نتایج تحقیق آنها نشان داد که با افزایش دمای پیش گرم، نیروی برش و زبری سطح کاهش می یابد. و عمر ابزار افزایش می یابد. اگرچه انجام ماشین کاری داغ بر روی اغلب مواد سخت برش، می تواند سبب کاهش زبری سطح، کاهش نیرو و کاهش سایش ابزار شود. اما از طرفی می تواند سبب افزایش دمای ابزار شود. که در برخی از فلزات مانند آلیاژهای تیتانیم منجر به افزایش سایش ابزار میشود و در نتیجه باعث کاهش عمر ابزار می شود. نتایج «برمینگهام» و همکاران در ماشین کاری داغ آلیاژ Ti-6A1-4V نشان می دهد. که با افزایش دمای پیش گرم قطعه کار، نیروی برش کاهش می یابد. به علاوه عمر ابزار تا دمای پیش گرم 250 درجه سانتی گراد بهبود مختصری می یابد. ولی با افزایش دمای پیش گرم قطعه به مقدار 350 درجه سانتی گراد، عمر ابزار نسبت به تراشکاری معمولی کاهش می یابد. فولاد AISI630 کاربرد گسترده ای در صنایع نظامی، نیروگاهی و پتروشیمی دارد. و حجم بالایی از قطعاتی که از این فولاد در این صنایع مصرف می شود. با روش ماشین کاری این فولاد توسط محققین مورد توجه قرار گرفته است. موهانتی و همکارانش تأثیر پارامترهای تراشکاری را در دمای محیط بر سایش ابزار. و زبری سطح قطعه ای از جنس فولاد AISI630 با سختی 35HRC مورد بررسی قرار دادند. و محدوده ای از سرعت برشی را برای ابزار کاربایدی پیشنهاد کردند. سیوایا و چاکرادار نیز سایش سطح آزاد ابزار و زبری سطح این فولاد را در فرآیند تراشکاری معمولی مورد بررسی قرار دادند. آنها برای کاهش سایش ابزار روش های خنک کاری برودتی با نیتروژن مایع و روش روانکاری کمیته را به کار گرفتند. و نشان دادند که خنک کاری ابزار در حین فرآیند تراشکاری می تواند منجر به کاهش سایش ابزار شود. لای و همکارانش تأثیر تراشکاری خشک، تراشکاری با خنک کاری نیتروژن مایع. و تراشکاری با خنک کاری هوای فشرده را بر سایش ابزار، نیروی تراش. و زبری سطح فولاد AISI630 بررسی کردند. «خانی» و همکاران نیز فرآیند تراشکاری داغ این فولاد با سختی 43HRC را با استفاده از پلاسما و خنک کاری تبریدی همزمان ابزار انجام دادند. و تأثیر دمای پیش گرم را بر سایش ابزار مورد بررسی قرار دادند. نتایج آنها حاکی از این بود که تلفیق تراشکاری داغ و خنک کاری برودتی-که اصطلاحاً ماشین کاری ترکیبی نام دارد. می تواند سبب کاهش سایش ابزار و افزایش صافی سطح قطعه شود. برمینگهام و همکاران نیز فرآیند فرزکاری داغ را بر روی این فولاد به کمک لیزر انجام دادند. نتایج آنها نشان داد که با پیش گرم کردن قطعه کار در دمای 300 درجه سانتی گراد در فرزکاری داغ. نیروی ابزار 33 درصد کاهش یافت و به تبع آن سایش ابزار نیز 50 درصد کمتر از فرزکاری معمولی شد. در این تحقیق تراشکاری معمولی و تراشکاری داغ در حالت خشک. در دماهای پیش گرم 200، 300 و 400 درجه سانتی گراد بر روی فولاد مورد سختی AISI630 انجام شد. و مقدار سایش سطح آزاد ابزار و زبری سطح قطعه کار اندازه گیری میشود. با استفاده از آنالیز واریانس تأثیر پارامترهای تراشکاری بر روی سایش سطح آزاد ابزار و زبری سطح قطعه کار به دست می آید. و مقادیر دما، سرعت و پیشروی جهت ایجاد کمینه سایش ابزار و زبری سطح قطعه، استخراج شده است. مشخصات تجهیزات و روش انجام آزمایش هابرای انجام آزمایش ها در تحقیق حاضر، فولاد AISI630 (17%Cr-4%Ni-4%Cu). در شرایط انحلال و با سختی 38 راکول C با قطر 36 میلی متر پس از انجام عملیات حرارتی پیرسختی. در دمای 482 درجه سانتی گراد به مدت 1 ساعت به سختی 1±4 راکول C رسید. ابتدا نمونه ها تحت روتراشی قرار می گیرند و قطر آنها به 35 میلی متر کاهش یافت. سپس فرآیند تراشکاری خشک (بدون استفاده از سیال برشی) در سرعت ها. و نرخ پیشروی های مختلف بر روی نمونه ها با طول 240 میلی متر مطابق شکل 1 در مدت زمان 3 دقیقه انجام شد. در انتخاب جنس ابزار و پوشش آن، از موارد پیشنهادی توسط سازندگان معتبر ابزارهای برشی مانند سکو و سندویک استفاده شد. فولاد AISI630 در کاتالوگ شرکت «سِکو» در دسته مواد سخت ISOH با نام H12 قرار گرفت. در حالیکه مطابق شکل 2، در دسته بندی شرکت سندویک در دسته فولادهای زنگ نزن ISO M با شماره 05.12 قرار می گیرد. با توجه به کاتالوگ شرکت «سکو» گرید TH1500 از این شرکت و با توجه به شکل 2، گریدهای GC1115. و GC1125 از شرکت سندویک برای تراشکاری فولادهای زنگ نزن پیرسخت شونده مناسب هستند. با توجه به شکل 2 از ابزار شرکت سندویک با گرید GC1115 برای تراشکاری استفاده شد. جنس ابزار، تنگستن کارباید حاوی 6% وزنی کبالت است. و بر روی آن دو لایه پوشش به روش PVD و با ضخامت تقریبی هر لایه 3 میکرومتر قرار گیری شد. پوشش لایه اول که بر روی تنگستن کارباید ایجاد گردید. N(Ti,A1) است که سختی خود را در دمای بالا به خوبی حفظ می کند. و پوشش لایه دوم (2O3(A1,Cr است. که از تشکیل لبه انباشته جلوگیری می کند. تراشکاری در حالت پرداخت و میانی انجام شد. لذا از ابزار با کد DNMG150608-QM 1115 بکارگیری شد. شعاع نوک ابزار 0/8 میلی متر و شعاع لبه برنده اصلی 0/02 میلی متر می باشد. از ابزارگیر PDJNR2525M1506 برای نگهداری ابزار حین تراشکاری استفاده شد. زوایه براده و آزاد ابزار به ترتیب °6 – و °6 است. فرآیند تراشکاری داغ بر سایش مطابق کار، °93 برای انجام کلیه تست ها می باشد. برای انجام تراشکاری از دستگاه CD6250A شرکت DALIAN MACHINE TOOL GROUP ساخت کشور چین با حداکثر سرعت دورانی 1400 دور بر دقیقه استفاده شد. برای تحلیل اطلاعات خروجی نظیر سایش ابزار و زبری سطح از آنالیز واریانس (ANOVA) در نرم افزار مینی تب 17 بکارگیری شد.  شکل 1 چیدمان انجام آزمایش ها  با توجه به شکل 2، برای فولادهای پیرسخت شونده با شختی 330 برینل. (معادل 33 راکول C)، سرعت برشی در محدوده 120 تا 185 متر بر دقیقه پیشنهاد گردید. اما با توجه به اینکه در این تحقیق، فولاد AISI630 در حالت سخت میشود (47HRC) و بدون سیال برشی تخت تراشکاری قرار می گیرد. مقادیر سرعت بخشی کمتر از مقادیر پیشنهادی فوق و در محدوده 62 تا 123 متر بر دقیقه انتخاب شدند. فرآیند تراشکاری داغ بر سایش مطابق جدول 1 در آنالیز واریانس سه سطح از سرعت برشی در نظرگیری شد. نرخ پیشروی با توجه با شکل 2 سه مقدار 0/102، 0/175 و 0/241 میلی متر بر دور اختیار شد. قبل از انجام ماشین کاری داغ، نمونه ها تحت روتراشی قرار گرفتند. و مته مرغک در یک سمت قطعه کار زده شد. برای انجام ماشین کاری داغ در یک دمای مشخص. ابتدا نمونه ها داخل یک کوره المنتی با دمایی 40 تا 60 درجه سانتی گراد. بالاتر از آن دما و طی زمان یک ساعت پیش گرم شدند. به عنوان مثال برای انجام ماشین کاری داغ در دمای 200 درجه سانتی گراد. نمونه ها داخل کوره با دمای 240 درجه سانتی گراد پیش گرم شدند.  نمونه ها پس از بیرون آمدن از کوره.طی زمان 60 ثانیه بر روی اسپیندل دستگاه تراش نصب شدند. سمت دیگر قطعه کار توسط مرغک مهار شد. پس از بست قطعه کار فرایند روتراشی به مدت زمان سه دقیقه بر روی قطعه انجام شد. دمای قطعه کار پس از خروج از کوره با استفاده از یک ترموکوپل تماسی مدل CHY-502A که در شکل 3 نمایان و مشخص است. در فواصل زمانی 15 ثانیه اندازه گیری و در یک نمودار مانند شکل 4 رسم شد. اندازه گیری دمای قطعه نشان داد. که پس از گذشت 60 ثانیه زمان (جهت بستن قطعه کار به دستگاه). دمای سطح قطعه به 230 درجه سانتی گراد افت می کند. برای محاسبه افت دما در حین بستن قطعه کار بر روی دستگاه. یک مدل شبیه سازی با استفاده از نرم افزار فلوئنت 6/3 نیز انجام شد. مقدار ضریب انتقال حرارت جابجایی در 60 ثانیه اول، 13/8 W/m2ºC بدست آمد. فرآیند تراشکاری داغ بر سایش در حین تراشکاری به دلیل چرخش قطعه کار با سرعت دورانی ω. انتقال حرارت با هوای محیط متفاوت با زمان بستن قطعه کار می باشد. با استفاده از نرم افزار فلوئنت 6/3 مقدار ضریب انتقال حرارت جابجایی تحت چرخش با سرعت دورانی 1120 دور بر دقیقه. (معادل سرعت برشی 123 متر بر دقیقه)، 32/6 W/m2ºC به دست آمد. پس از شبیه سازی مشاهده شد که بعد از سه دقیقه چرخش قطعه کار بر روی دستگاه تراش. حداکثر 50 درجه سانتی گراد افت دما در سطح قطعه اتفاق می افتد. بنابراین فرآیند تراشکاری داغ در دمای اسمی 200 درجه سانتی گراد. در بازه دمایی 190 – 230 درجه سانتی گراد 210±° 20 سانتی گراد بر روی قطعه انجام شد. به همین ترتیب برای انجام ماشین کاری داغ در دمای 300 درجه سانتی گراد. نمونه ها داخل کوره با دمای 350 درجه سانتی گراد پیش گرم شدند. با محاسبه افت دما، فرآیند تراشکاری داغ در دمای نامی 300 درجه سانتی گراد. در بازه دمایی 290 -330 درجه سانتی گراد 310±° 20 درجه سانتی گراد بر روی قطعه انجام شد. برای انجام ماشین کاری داغ در دمای 400 درجه سانتی گراد، نمونه ها داخل کوره با دمای 460 درجه سانتی گراد پیش گرم شدند. با در نظر گرفتن افت دما، تراشکاری داغ در بازه دمایی 380-430 درجه سانتی گراد 405±°25 درجه سانتی گراد بر روی قطعه انجام شد.   سایش سطح آزاد ابزار با استفاده از میکروسکوپ الکترونی مدل FEI Quanta 450 اندازه گیری شد. زبری سطح همه نمونه در راستای پیشروی ابزار، با دستگاه HOMMELWERKE Turbo Roughness V3.34 اندازه گیری شد. در هر قطعه، در سه مقطع اندازه گیری زبری انجام و مقدار متوسط به عنوان زبری سطح آن قطعه ثبت گردیده است. تجزیه و تحلیل نتایج آزمایش هادر این قسمت نتایج حاصل از انجام تراشکاری داغ در شرایط مختلف ارائه میشود. سپس با استفاده از تحلیل آماری، تأثیر پارامترهای مختلف فرآیند تراشکاری داغ بر روی سایش ابزار و زبری سطح بررسی می شود. تأثیر پارامترهای تراشکاری داغ بر سایش سطح آزاد ابزار در جدول 2. مقدار سایش سطح آزاد ابزار و زبری سطح در هر آزمایش به تفکیک درج و نمایان است. استفاده از یک روش آماری می تواند به درک بهتری از تأثیر پارامترهای تراشکاری. بر روی یک خروجی مشخص مانند سایش سطح آزاد ابزار منجر شود. بنابراین برای مشاهده تأثیر هر پارامتر به صورت مجزا بر روی میانگین سایش ابزار. با استفاده از آنالیز واریانس، نمودار اثرات اصلی در شکل 5 رسم و مشخص است. نمایان است که با افزایش سرعت برشی و پیشروی، مقدار میانگین سایش سطح آزاد ابزار افزایش می یابد. با پیش گرم کردن قطعه در دمای 200 درجه سانتی گراد سایش سطح آزاد ابزار نسبت به تراشکاری معمولی (در دمای محیط) کاهش می یابد. با افزایش دمای پیش گرم به 300 درجه سانتی گراد و انجام تراشکاری، سایش ابزار باز هم کاهش می یابد. اما با افزایش دمای پیش گرم قطعه کار به 400 درجه سانتی گراد مقدار سایش ابزار نه تنها کاهش نمی یابد. بلکه طبق جدول 2، در برخی از شرایط نسبت به تراشکاری در دمای 300 درجه سانتی گراد، افزایش قابل ملاحظه ای می یابد. نتایج جدول 2 نشان می دهد که در تراشکاری داغ فولاد AISI630 با دماهای پیش گرم 200،300 . 400 درجه سانتی گراد ،کمترین سایش سطح آزار ابزار. در تراشکاری با دمای پیش گرم 300 درجه سانتی گراد حاصل می شود. همچنین تراشکاری داغ در این دما در سرعت برشی 62 متر بر دقیقه و پیشروی 0/175 میلی متر بر دور. بیشترین کاهش در مقدار سایش سطح آزاد ابزار نسبت به تراشکاری معمولی، 33% می باشد. سیوایاه و چاکرادار نشان دادند. فرآیند تراشکاری داغ بر سایش در تراشکاری این فولاد با پیشروی 0/143 میلی متر بر دور و سرعت برشی 55 متر بر دقیقه. سایش ابزار در تراشکاری معمولی با سیال برشی در مقایسه با تراشکاری معمولی در حالت خشک، 24% کاهش می یابد. بنابراین مشاهده می شود که تراشکاری داغ در مقایسه با تراشکاری معمولی با سیال برشی، سبب کاهش بیشتر سایش ابزار می شود. و از این نظر می تواند جایگزین تراشکاری معمولی با سیال برشی باشد. یکی از مزایای تراشکاری داغ نسبت به تراشکاری معمولی با سیال برشی، عدم استفاده از سیال برشی. و به تبع آن حذف مشکلات سیال برشی نظیر آلودگی سازی محیط کار و مشکلات تنفسی اپراتور دستگاه می باشد.   در جدول 3 نیز خلاصه ای از نتیجه آنالیز واریانس درج و مشخص است. مقدار S و P Value به ترتیب بیانگر انحراف استاندارد و مقدار احتمال هستند. اگر P Value برای یک پارامتر کمتر از 0.05 باشد نشان دهنده آن است که آن پارامتر بر سایش ابزار تأثیر گذار است. در جدول 3 مقدار مشارکت هر پارامتر در سایش سطح آزاد ابزار درج است.مشارکت پارامترهای دما، سرعت برشی و پیشروی. در سایش سطح آزاد ابزار به ترتیب30/83%، 33/22%، 32/32% می باشد. بنابراین با توجه به مقدار خطای 3/63% می توان گفت که مشارکت پارامترهای دما. سرعت و پیشروی در سایش ابزار تقریباً به یک اندازه می باشد. همچنین ضریب رگرسیون منطبق است با R2adj برابر 95/46% است. که نشان می دهد بیش از 95 درصد اطلاعات توسط مدل پوشش میشود. با استفاده از میکروسکوپ الکترونی روبشی سایش سطح آزاد ابزارها در دماهای پیش گرم و شرایط تراشکاری مختلف تصویر برداری شد. شکل 6 سطح آزاد دو ابزار را نشان می دهد. که با سرعت برشی 62 متر بر دقیقه و پیشروی 0/102mm/rev در تراشکاری معمولی و داغ مورد استفاده قرار گرفته اند. با توجه به شکل 6، علاوه بر اینکه مقدار سایش ابزار در تراشکاری داغ کاهش یافت. نوع سایش نیز در مقایسه با تراشکاری معمولی تغییر یافت. در تراشکاری معمولی، هر دو لایه پوشش ابزار ساییده میشود. و ماده اصلی ابزار کار حاوی تنگستن کارباید است، نمایان و مشخص است. در حالی که در تراشکاری داغ، لایه بالایی پوشش ابزار کنده میشود و لایه زیرین پوشش همچنان بر روی زیر لایه تنگستن کارباید موجود است. نحوه تشخیص عناصر موجود بر روی سطح ابزار، توسط میکروسکوپ الکترونی در شکل 7 نمایان و مشخص است. فرآیند تراشکاری داغ بر سایش شکل 7-الف یک بزرگنمایی از مستطیل قرمز رنگ در شکل 6- الف می باشد. مناطق مختلف بر روی ابزار ساییده شده، توسط نقشه های EDS شناسایی شده اند. منطقه ای از سطح آزاد ابزار که با نقطه «1» نمایان و مشخص است. منطقه غنی از آهن است و لذا در EDS maps شکل 7- ب به سهولت قابل تشخیص است. ترکیب این نقطه از 75/3% وزنی آهن، 16/3% کروم، 4/5% نیکل، 3/5% مس و 0/3% از سایر عناصر متشکل است. و مشابه ترکیب متریال قطعه کار است. لذا مشخص است که این متریال به صورت یک لایه به سطح ابزار چسبیده است.    در برخی از نقاط نیز چسبندگی همراه با خراش بوده است. بطوری که متریال قطعه کار یک پیوند قوی با پوشش لایه بالایی ابزار که (A1,Cr)2O3 است. ایجاد کرده و سپس در ادامه فرآیند تراشکاری از روی سطح ابزار کنده شد. این پدیده مسبب آن است که پوشش لایه زیرین ابزار یا (Ti,A1)N نمایان شود. در این نواحی که پوشش لایه بالایی ابزار کنده میشود. کروم نباید وجود داشته باشد. در نتیجه در مناطقی که عنصر کروم رویت نمیشود، پوشش لایه اول کنده میشود. (شکل 7-چ) و پوشش (Ti,A1)N بر روی ابزار مشاهده می شود. بعنوان نمونه نقطه «2» شکل های 7-الف و ج: آنالیز شیمیایی این نقطه شامل 44% وزنی تیتانیم. 22/2% آلومینیوم، 32/8% نیتروژن، 0/6% کربن و 0/3% اکسیژن است. این آنالیز نشان می دهد که ترکیب شیمیایی در این ناحیه (Ti,A1)N است. در برخی از قسمت های سطح آزاد ابزار. خراش به اندازه ای زیاد است. که ماده قطعه کار پس از چسبیدن به سطح ابزار. پوشش بالایی و پوشش زیرین را کنده و سطخ خام تنگستن کارباید را نمایان کرده است. که در شکل 7-د و در نقطه 3 نمونه ای از این سایش نمایان و مشخص است. شکل 7 نشان می دهد که سایش ابزار در ماشین کاری معمولی بیشتر از نوع خراشان. و چسبیده است. شکل 6-ب نیز نشان می دهد که در تراشکاری داغ در دمای 300 درجه سانتی گراد. مکانیزم سایش چسبیده وجود دارد. و متریال قطعه کار به سطح ابزار می چسبد. به علاوه در برخی از نقاط نیز هر دو لایه پوشش ابزار کنده شده است. مقایسه شکل های 6-الف و به نشان می دهد. که با افزایش دمای پیش گرم قطعه کار در ماشین کاری داغ تا 300 درجه سانتی گراد. سایش سطح آزاد ابزار تحت مکانیزم های خراش و چسبندگی. نسبت به تراشکاری معمولی کاهش یافت. در شکل 8-الف سایش سطح آزاد ابزار در تراشکاری داغ با سرعت 62 متر بر دقیقه. و پیشروی 0/175 میلی متر بر دور، نمایان و مشخص است. شکل 8-ب بزرگنمایی از قسمت نوک ابزار را نشان می دهد. شیارهایی روی سطح آزاد ابزار مشاهده می شود. که نشان دهنده اینست که مکانیسم غالب سایش ابزار در این سرعت و پیشروی، سایش خراشان است. به علاوه متریال چسبیده به لبه برنده اصلی ابزار در این شکل به صورت لبه انباشته (BUE) نمایان و مشخص است. در شکل 9 سایش سطح آزاد ابزار در تراشکاری معمولی. و تراشکاری داغ در دمای 400 درجه سانتی گراد با سرعت 96mm/min و پیشروی 0/175mm/rev نمایان و مشخص است.  نمایان است که انجام تراشکاری داغ سبب کاهش سایش در سطح آزاد ابزار شد. در تراشکاری معمولی، در قسمت شعاع نوک ابزار، شکستگی لبه ایجاد گردید. و در آن ناحیه تنگستن کارباید نمایان است. در حالیکه در تراشکاری داغ در دمای 400 درجه سانتی گراد مساحت ناحیه ای که تنگستن کارباید نمایان است، کمتر از تراشکاری معمولی است. فرآیند تراشکاری داغ بر سایش شکل 10-الف یک بزرگنمایی از مستطیل سفید در شکل 9-ب می باشد. و EDS maps آن در شکل های 10-ب تا د ترسیم شدند. منطقه ای از سطح آزاد ابزار که با نقطه «4» نمایان و مشخص است. منطقه غنی از آهن است و در EDS maps شکل 10-ب ترسیم گردید. پس از آنالیز مشخص شد که ترکیب این نقطه مشابه ترکیب متریال قطعه کار است. و لذا این متریال به صورت یک لایه به سطح آزاد ابزار چسبیده است.  برخی از نقاط مانند نقطه «5» متریال قطعه کار یک پیوند قوی با پوشش لایه بالایی ابزار که 2O3(Al,Cr) است. ایجاد کرده و سپس در ادامه فرآیند تراشکاری از روی سطح ابزار کنده شد. و سبب شد که در آن نقاط که پوشش لایه زیرین ابزار یا N(Ti,A1) نمایان شود. در این نواحی که پوشش لایه بالایی ابزار کنده شده است. کروم نباید وجود داشته باشد. فرآیند تراشکاری داغ بر سایش آنالیز نطقه «5» در شکل 10-ج نشان داد. که ترکیب شیمیایی در این ناحیه N(Ti,A1) است.در برخی از مناطق مانند نقاط «6» و «7» خراش به اندازه ای زیاد بوده. که ماده قطعه کار پس از چسبیدن به سطح ابزار، پوشش بالایی و پوشش زیرین را می کند. و زیر لایه ابزار (تنگستن کارباید) را نمایان کرده است. که در شکل 10-د نمایان و مشخص است. مکانیسم «چسبندگی» سبب می شود. که متریال قطعه کار به صورت یک لایه با استحکام اتصال بالا به سطح آزاد ابزار و لبه برنده اصلی ابزار بچسبد (BUE). به دلیل طبیعت دینامیکی فرآیند تراشکاری، لبه انباشته (BUE) ناپایدار می باشد. و به صورت مداوم از روی لبه ابزار برداشته می شود. این چرخه تشکیل لبه انباشته و برداشته شدن آن در نهایتت منجر به کندگی پوشش ابزار (Peel-off). و شکست لبه ابزار (fracture Edge) خواهد شد (نقاط 6 و 7 در شکل 10-الف).  شکل های 10-ب تا 10-ج نشان می دهد. که در تراشکاری داغ در دمای 400 درجه سانتی گراد، هر دو مکانیسم «سایش چسبنده» و «سایش خراشان» وجود دارد. مقایسه اشکال 9-الف و 9-ب نشان می دهد. که با افزایش دمای پیش گرم قطعه کار در ماشین کاری داغ تا 400 درجه سانتی گراد. سایش سطح آزاد ابزار تحت مکانیزم های خراش و چسبندگی، نسبت به تراشکاری معمولی در دمای 25 درجه سانتی گراد کاهش یافت. با استفاده از یک مدل اجزاء محدود که برای تراشکاری فولاد AISI630 توسط ابراهیمی و همکاران صحه گذاری شد. و با بکارگیری معادله ساختاری Power Viscosity Law، مقدار نیروی تراش و دمای ماکزیمم نوک ابزار محاسبه شد. در شکل 11 دمای مکانیزم نوک ابزار (Tp) و نیروی تراش (Fc). بر حسب دمای پیش گرم قطعه کار در سرعت برشی 62m/min و نرخ پیشروی 0/175mm/rev رسم گردید. با توجه به این شکل با افزایش دمای اولیه قطعه کار از 25 درجه سانتی گراد به 300 درجه سانتی گراد. مقدار دمای ماکزیمم نوک ابزار از 685 درجه سانتی گراد به 791 درجه سانتی گراد و به میزان 15% افزایش می یابد. در حالیکه نیروی تراش 543N به 395N و به اندازه 27% کاهش می یابد. این کاهش نیرو سبب کاهش تنش وارده به شعاع نوک ابزار و لبه برنده اصلی ابزار می شود. بنابراین اگرچه انجام تراشکاری داغ، سبب افزایش دمای ابزار می شود. اما سبب کاهش بیشتر نیروی تراش و تنش وارده به لبه ابزار میشود. و در نتیجه سبب کاهش سایش سطح آزاد ابزار به میزان 33% می شود. فرآیند تراشکاری داغ بر سایش با افزایش دمای اولیه قطعه کار از 300 به 400 درجه سانتی گراد. مقدار دمای ماکزیمم نوک ابزار 791 درجه سانتی گراد به 842 درجه سانتی گراد افزایش می یابد. و نیروی تراش از 395N به 367N کاهش می یابد.  اگرچه در تراشکاری داغ در دمای 400 درجه سانتی گراد، نیروی تراش نسبت به تراشکاری داغ در دمای 300 درجه سانتی گراد کاهش می یابد. اما دمای نوک ابزار نیز به مقادیر بالاتر از 800 درجه سانتی گراد افزایش می یابد. و این در حالیست که در دماهای بالاتر از 800 درجه سانتی گراد. مکانیزم سایش «نفوذ» نیز به عنوان مکانیسم غالب در کنار سایر مکانیسم های سایش بر ابزار تنگستن کارباید اثر می گذارد. و سبب میشود که ابزار کارایی خود را از دست بدهد. تأثیر پارامترهای تراشکاری داغ بر زبری سطح قطعه برای مشاهده تأثیر هر پارامتر به صورت مجزا بر روی میانگین زبری سطح قطعه کار، از نتایج آنالیز واریانس استفاده شد. نمودار اثراث اصلی در زبری سطح در شکل 12 رسم شده است. مشاهده می شود که پیشروی ابزار بیشترین تأثیر را بر روی زبری سطح قطعه کار دارد. با افزایش دمای پیش گرم قطعه کار از 25 به 400 درجه سانتی گراد، مقدار زبری سطح کاهش می یابد. بر خلاف آنچه که در نمودار مربوط به سایش ابزار در شکل 5 مشاهده شد. افزایش دمای پیش گرم تا 400 درجه سانتی گراد همواره منجر به کاهش زبری سطح قطعه کار می شود. در جدول 4 نتیجه آنالیز واریانس درج شده است. مشارکت پارامترهای دما، سرعت برشی و پیشروی، در زبری سطح قطعه کار به ترتیب 14/90%، 12/04% و 66/27% می باشد. بنابراین می توان گفت که در این محدوده از دما، سرعت برشی و پیشروی. مشارکت پارامتر پیشروی در زبری سطح قطعه کار، تقریباً 4 برابر پارامتر دما و 5 برابر پارامتر سرعت برشی است. شکل های 13-الف و ب پروفیل زبری سطح دو نمونه ای را نشان می دهند. که در دمای معمولی و دمای پیش گرم 400 درجه سانتی گراد. با سرعت 96 متر بر دقیقه و پیشروی 0/175 میلی متر بر دور، تراشکاری شده اند.  نمایان و مشخص است که مقدار زبری در تراشکاری داغ به شدت کم است. با توجه به نتایج جدول 2، مقدار متوسط زبری سطح در این شرایط تراشکاری. از 2/5 میکرومتر در تراشکاری معمولی به 1/61 میکرومتر در تراشکاری داغ کاهش یافت. چند دلیل برای کاهش زبری سطح در تراشکاری داغ نسبت به تراشکاری معمولی وجود دارد. دلیل اول کم شدن ضخامت متوسط براده (tc) در تراشکاری داغ در مقایسه با تراشکاری معمولی است. به عنوان نمونه در شکل 14 ضخامت متوسط براده در تراشکاری معمولی و تراشکاری داغ. در دمای 300 درجه سانتی گراد از 0/270 میلی متر به 0/255 میلی متر کاهش یافت. با کم شدن ضخامت متوسط براده، نیروی تراش کاهش می یابد و عمل براده برداری با سهولت بیشتری انجام می شود. و در نتیجه زبری سطح کاهش می یابد. دلیل دوم برای کاهش زبری سطح قطعه کار. افت استحکام تسلیم قطعه کار و در نتیجه کاهش نیروی تراش در تراشکاری داغ نسبت به تراشکاری معمولی می باشد. که در شکل 12 نمایان و مشخص است.   دلیل سوم برای کاهش زبری سطح در تراشکاری داغ نسبت به تراشکاری معمولی. کاهش نوسانات نیروی تراش است. «کالامز» و همکارانش نشان دادند. که زبری سطح علاوه بر وابستگی به مقدار نیروی تراش، به دامنه نوسانات نیروی تراش نیز دارای وابستگی است. به اینصورت که با کاهش دامنه نوسانات نیرو، زبری سطح قطعه کار کاهش می یابد. با استفاده از مدل اجزا محدود، ابراهیمی و همکاران، مقدار دامنه نوسانات نیروی تراش در پیشروی 0/175 میلی متر بر دور محاسبه شد. و در شکل 15 رسم شد. مشاهده می شود که در هر سرعت برشی، با افزایش دمای پیش گرم قطعه کار، دامنه نوسانات نیروی تراش کاهش می یابد. نتایج جدول 2 نیز نشان می دهد که با افزایش دمای پیش گرم تا 400 درجه سانتی گراد، زبری سطح کاهش می یابد. یافتن پارامترهای بهینه تراشکاریبرای پیدایش مقادیر بهینه دما، سرعت برشی و نرخ پیشروی از نرم افزار Minitab استفاده شد. بدین منظور هر دو خروجی سایش ابزار و زبری سطح با ضریب وزنی یک در نظرگیری شدند. همچنین درجه اهمیت هر دو خروجی یکسان در نظر گرفته شد. و مقدار «شرایط مطلوب» یا Desirability توسط نرم افزار محاسبه شد. مقدار «شرایط مطلوب» بین صفر و 1 است و نزدیک بودن. به عدد 1 به این معنی است که پارامترهای مستقل به گونه ای انتخاب شدند. که پاسخ ها از مطلوبیت بیشتری برخوردار هستند. با توجه به شکل 16، دما، سرعت برشی و نرخ پیشروی بهینه در تراشکاری فولاد سخت شدۀ AISI630. به ترتیب 400 درجه سانتی گراد، 65m/min و 0/102mm/rev هستند. با انجام تراشکاری در این شرایط، سایش سطح آزاد ابزار. و زبری سطح قطعه کار به ترتیب 22% و 27% نسبت به تراشکاری خشک در دمای محیط کاهش می یابند.   نتیجه گیریدر این تحقیق فرآیند تراشکاری معمولی و تراشکاری داغ فولاد زنگ نزن. رسوب سخت شده AISI630،در سه دمای 200 درجه سانتی گراد، 300 درجه سانتی گراد و 400 درجه سانتی گراد بصورت تجربی مورد بررسی قرار گرفت. اهم نتایج حاصله عبارتند از: -با افزایش دمای پیش گرم قطعه کار از 25 درجه سانتی گراد تا 300 درجه سانتی گراد سایش سطح آزاد ابزار کاهش می یابد. با افزایش بیشتر دمای پیش گرم قطعه از 300 درجه سانتی گراد به 400 درجه سانتی گراد. افزایش جزیی در سایش سطح آزاد ابزار ایجاد می شود. -انجام تراشکاری داغ در دمای 300 درجه سانتی گراد سبب کاهش سایش سطح آزاد ابزار به مقدار حداکثر 33% نسبت به تراشکاری معمولی گردید. این کاهش سایش، در سرعت برشی 62 متر بر دقیقه و پیشروی 0/175 میلی متر بر دور حاصل گردید. فرآیند تراشکاری داغ بر سایش -در هر سه نرخ پیشروی، با افزایش دمای اولیه قطعه کار از 25 به 400 درجه سانتی گراد. مقدار زبری سطح قطعه کار، کاهش یافته است. -کمترین زبری سطح قطعه کار، در دمای 400 درجه سانتی گراد. با سرعت برشی 96 متر بر دقیقه و پیشروی 0/175 بدست آمد. در این حالت زبری سطح نسبت به تراشکاری معمولی 36% کاهش یافت. -دما سرعت برشی و نرخ پیشروی بهینه در تراشکاری فولاد سخت شدۀ AISI630 به ترتیب 400 درجه سانتی گراد، 62m/min و 0/102mm/rev هستند. در این شرایط، سایش ابزار و زبری سطح به ترتیب 22% و 27% نسبت به تراشکاری خشک در دمای محیط کاهش یافتند. -انواع سایش ابزار نظیر سایش سطح آزاد، شکست لبه ابزار. و کنده شده پوشش ابزار در تراشکاری معمولی و داغ این فولاد مشاهده شد. و علت اصلی رخداد این نوع از سایش ها دو مکانیسم چسبندگی و خراش می باشد. مهندسی ساخت و تولید ایران، اردیبهشت 1400، دوره 8 شماره 2 شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما: ارتباط با ما در شبکه های اجتماعی https://t.me/foolad_paytakht تلگرام https://www.instagram.com/folad_paytakht اینستاگرام https://www.instagram.com/foolad_paytakht.ir اینستاگرام :: برچسبها: فرآيند تراشکاري داغ بر سايش ابزار , نوشته شده در سه شنبه 3 آبان 1401

فلز برنج – برنج (Brass) ترکیبی آلیاژی از مس و روی است. معمولاً ترکیب این آلیاژ با عناصر دیگر را برنز می گویند. گاهی اوقات نام عنصر آلیاژی به همراه برنز آورده می شود. برای مثال: برنز قلع دار یا برنز فسفردار. صدها نوع ترکیب گوناگون در هر یک از این گروه ها وجود دارد.فلز برنج  با تغییر مقدار روی، خواص آلیاژهای مس – روی نیز تغییر می کند. برنج های مس – روی که عناصر اضافی مانند قلع، آلومینیوم، سیلیسیم، منگنز، نیکل و سرب دارند به عنوان برنج های آلیاژی نام دارند. برنج از مدت ها پیش حتی قبل از تاریخ مورد شناخت بود. در آن زمان که انسان هنوز فلز روی را نمی شناخت. با ذوب کردن مس همراه با کالامین (سنگ معدن فلز روی) برنج تولید می کرد. برنج معمولاً قابلیت چکش خواری بیشتری نسبت به مس و روی دارد و دمای ذوب آن تقریباً بین 900 تا 940 درجه سانتی گراد است. البته سختی و نرم بودن آن می تواند با تغییر نسبت مخلوط مس و روی تغییر کند. مس داخل برنج (از طریق اولیگو دینامیک) خاصیت میکروبکشی به آن می دهد. به همین خاطر از برنج به عنوان دستگیره و دیگر فلزات رایج در بیمارستان استفاده می کنند. امروز تقریباً 90% از فلزات برنج بازیافت می شوند. چون فلز برنج خاصیت مغناطیسی کمی دارد و به راحتی می توان آن را از فلزاتی که معمولاً با آنها مخلوط می شود جدا کرد. بدین ترتیب برنجی که می گردد را دوباره بازیافت می کنند. چگالی برنج ریختگی در حدود 8400 تا 8700 کیلوگرم بر مترمکعب می باشد.  خواص فیزیکیاکثر آلیاژهای برنج دارای دامنه انجماد بسیار کم هستند. و وجود فلزات دیگر در مس عملاً باعث پائین آمدن نقطه ذوب می شود. و هر قدر دامنه انجماد کمتر باشد، سیالیت آلیاژ بهتر خواهد بود ولی این امر معمولاً با زیاد شدن حجم انقباض متمرکز همراه است. برنج از نقطه نظر شبکه محلول های جامد مس و روی دارای خواص زیر می باشند:

دسته بندی آلیاژی مسآلیاژهای مس مانند آلومینیوم به دو دسته آلیاژهای کارپذیر (نوردی) و ریختگی تقسیم می گردند. هر دسته از این آلیاژها نیز بر حسب شرایط ترکیبی عناصر آلیاژی می توانند عملیات حرارتی پذیر یا عملیات حرارتی ناپذیر باشند. انواع برنج های کارپذیر (نوردی) فقط حاوی مس و روی می باشند و عناصر دیگر در حد ناخالصی در آنها وجود دارد و برنج های آلیاژی علاوه بر مس و روی حاوی عناصر دیگری نظیر سیلیسیم، آهن ، قلع و سرب و … هستند و بیشتر از طریق ریخته گری شکل می گیرند. برنج با 5 تا 15 درصد رویکار بر روی قطعه در حالت سرد (Cold working). این نوع برنج ها به ویژه هنگامی که میزان روی آنها نزدیک به 15 درصد باشد به راحتی قابل انجام است. این برنج ها از قابلیت شکل پذیری خوب و مقاومت خوردگی بالایی برخوردارند، اما به سختی ماشینکاری می شوند. آلیاژهایی که در این گروه قرار می گیرند. عبارتند از: برنج طلاکاری (به 5 درصد روی). برنز صنعتی (با 10 درصد روی)، و برنج قرمز (با 15 درصد روی). برنج طلاکاری بیشترین کاربرد را در صنعت طلا و جواهرسازی برای ساخت روکش های طلایی رنگ دارد. شکل پذیری این برنج مانند مس است اما استحکام آن بیشتر است. در ضمن قابلیت ماشینکاری ضعیفی دارد. برنز صنعتی به علت قابلیت شکل پذیری آن در جواهرسازی، آهنگری و پرسکاری بکار می رود. قابلیت ماشینکاری آن ضعیت است، اما دارای خواص کار در حالت سرد بسیار خوبی است. به همین علت از آن برای ساخت لوله های کویل رادیاتورها و کندانسورها استفاده می شود. آلیاژ برنج با 20 تا 36 درصد رویآلیاژهایی که در این گروه قرار می گیرند. عبارتند از: برنج کم روی (با 20 درصد روی). برنج فشنگ (با 30 درصد روی)، برنج معمولی (با 35 درصد روی). از آنجا که روی ارزانتر از مس است، آلیاژهایی که درصد روی آنها بیشتر است ارزانتر هستند. این آلیاژها قابلیت ماشینکاری بهتر و استحکام بالاتری دارند. اما مقاومت خوردگی آنها پایین است. و امکان ترک خوردگی فصلی (Season Cracking) در نقاط دارای تنش های پسماند در آنها وجود دارد. برنج کم روی بسیار شبیه برنج قرمز است و برای قطعاتی که نیاز به عملیات کشش عمیق (Deep Drawing) دارند استفاده می شوند. در میان آلیاژهای مس – روی دارای بهترین ترکیب شکل پذیری و استحکام است. پوکه های فشنگ در ابتدا کاملاً به روش کار در حالت سرد تولید می شدند. فرآیند ساخت از چندین مرحله عملیات کشش عمیق تولید می شد. که پس از هر با کشش، قطعه بازپخت می شد تا برای مرحله بعد مهیا شود. گرچه قابلیت کار در حالت گرم برنج معمولی ضعیت است. اما عملاً می توان از آن در بسیاری از فرآیندهای ساخت استفاده نمود و تنوع محصولات این آلیاژ نیز به همین علت است. فلز برنجاگر مقادیر اندکی سرب به برنج افزوده شود، قابلیت ماشینکاری آن بسیار بالا می رود. و تا حدی نیز قابلیت کار در حالت گرم آن نیز بهتر می شود. افزودن سرب به برنج، خواص جوشکاری و انجام کار در حالت سرد را دچار مشکل می کند. از آلیاژهای این گروه می توان به برنج کم سرب (با 35.5 درصد روی، 0.5 درصد سرب). برنج پر سرب (با 34 درصد روی، 2 درصد سرب)، و برنج خوش تراش (با 35.5 درصد روی، 3 درصد سرب) اشاره کرد. برنج کم سرب نه تنها دارای قابلیت ماشینکاری خوبی است. بلکه خواص کار در حالت سرد خوبی نیز دارد به گونه ای که مناسب ساخت قطعات مختلف ماشین تراش است. برنج پر سرب که گاهی اوقات ((برنج حکاکی)) نیز نامیده می شود. برای ساخت ابزارآلات، قفل و قطعات ساعت بکار می رود. آلیاژ برنج خوش تراش که برای ساخت قطعات ماشین های تراش به کار می رود دارای مقاومت خوردگی خوب و خواص مکانیکی مطلوبی است. برنج مفرغ (Admiralty Metal) (با 28 درصد روی) دارای یک درصد قلع است. که مقاومت خوردگی خوبی به ویژه در مقابل آب دریا به آن می دهد. این آلیاژ دارای استحکام و شکل پذیری خوبی است ولی قابلیت ماشینکاری و نورد آن ضعیت است. به علت مقاومت بالا در مقابل خوردگی، از آن در ساخت تجهیزات نیروگاه و تجهیزات شیمیایی استفاده می شود. برنج آلومینیوم دار (با 22 درصد روی) دارای 2 درصد آلومینیوم است. و به علت نزدیک بودن خواص آن با برنج مفرغ، دارای کاربردهای مشابهی است. به علت مقاومت بالای برنج آلومینیوم دار در مقابل خوردگی ناشی از جریان های سریع آب. استفاده از آن برای ساخت لوله، در مقایسه با برنج مفرغ دار از ارجحیت بیشتری برخوردار است. برنج با 36 تا 40 درصد رویآلیاژهای برنج با بیش از 38 درصد روی دارای قابلیت شکل پذیری کمتری نسبت به برنج فشنگ هستند. و انجام کار سرد بر روی آنها نیز امکان پذیر نیست. از این آلیاژ اغلب برای کار در حالت گرم و حدیده کاری استفاده می کنند. فلز مونتز (Muntz Metal) (با 40 درصد روی) دارای قیمت ارزان و تا حدودی مقاوم در برابر خوردگی است. برنج دریایی (Nabal Brass) تقریباً دارای همان ترکیب فلز مونتز است با این تفاوت که حاوی 0.75 درصد قلع می باشد. وجود قلع در این آلیاژ سبب بالا رفتن مقاومت آن در برابر خوردگی می شود. کاربرداز این آلیاژ به دلیل خواص ویژه و شکل و رنگ آن در جاهای مختلفی استفاده می کنند:

ساختارهای بلوری برنج بزرگترین وجه تمایز بین انواع مختلف برنج بر اساس ساختار بلوری آنهاست. دلیل این امر این است که ساختارهای اتمی دو عنصر مس و روی متفاوت است. و آنها را بسته به نسبت محتوا و درجه حرارت ترکیب می کنند.  برنج دریاییبرنج دریایی (Naval Brass) به گونه ای از آلیاژ مس اطلاق می شود. که به طور نقریبی از 59% مس، 40% روی و 1% قلع و نیز مقدار کمی سرب تشکیل شده باشد. این آلیاژی جزء خانوادۀ برنج های آلفا – بتا یا برنج های مضاعف (Duplex Brasses) دسته بندی می شود. این خانواده از برنج ها بطور معمول سختی بیشتری نسبت به دیگر برنج ها دارند. همان گونه که از اسم برنج دریایی بر می آید. این آلیاژ به منظور استفاده در کابردهای دریایی گسترش دارد. قلع در اصل برای جلوگیری از خوردگی به این آلیاژ اضافه شده است. حضور سرب در این آلیاژ باعث بالا رفتن قابلیت ماشینکاری این فلز میشود. با این حال برای مثال قابلیت ماشین کاری میلۀ برنج دریایی 35% قابلیت ماشینکاری آلیاژ برنج معمولی است. اضافه کردن قلع علاوه بر مورد که بیان شد باعث می شود. تا برنج دریایی مقاومت بالایی در برابر خروج روی از آلیاژ می شود. خروج روی نوعی استحاله است که در آن روی به واسطه خوردگی از آلیاژ جدا می شود. پدیده خروج فلز روی از آلیاژ برنج دریایی برای اولین بار در سال 1920 میلادی. در لوله های برنجی کندانسور (انتقال حرارت) کشتی ها نمایان شد. در آن زمان به این اتفاق پدیدۀ کندانسوری (Condenseritis) می گفتند. از آن زمان تلاش های بسیاری صورت گرفت تا این مشکل بسیار مخرب در کشتی ها حل شود. ابداع برنج دریایی یکی از تلاش هایی است که در این راستا بود. استفاده از این آلیاژ تنها محدود به صنایع دریانوردی نمی شود. از این آلیاژ به دلیل دارا بودن استحکام کششی و مقاومت برشی بیشتر نسبت به سایر آلیاژهای مس. در کاربردهای صنعتی مختلف همچون شیرهای صنعتی استفاده می شود. پدیده روی زدایی برنج دریاییزمانی که یکی از عناصر آلیاژی که دور تر از آرایش گاز نجیب نسبت به عناصر دیگر قرار دارد. از ساختار آلیاژ حذف می شود و در مورد برنج دریایی یک ساختار متخلخل از مس بدون مقاومت مکانیکی به جای می گذارد. بیان می شود که خروج عنصر آلیاژی واقع شد برخی آلیاژهای مس مانند برنج دریایی تمایل بسیار زیادی به از دست دادن عنصر آلیاژی خود. و در نتیجه ترک خوردگی براساس تنش را دارا هستند. این ترک خوردگی ها بسیار سریع رخ می دهند و آثارشان برای این فلز به شدت مخرب است. این پدیده بیشتر در بین آلیاژهایی از مس که حاوی روی هستند رخ می دهد. اگرچه در ترکیبات مس – منگنز، و در واقع نادرتر در آلیاژ مس – نیکل نیز رخ می دهد. در خصوص برنج، این پدیده با نام خروج روی (dezincification) شناخته می شود و در مواقعی رخ می دهد. که آلیاژی دارای 15% یا بیشتر فلز روی باشد. در عنصر برنج های آلفا، پدیده خروج روی باعث ایجاد یک لایه یکنواخت از مس متخلخل می شود. در برنج های دوفازی (فاز آلفا و بتا)، عموماً فاز بتا مورد حمله قرار می گیرد و آلیاژ تکه تکه می شود. برخی از عناصر آلیاژی مانند آرسنیک، آنتیموان و فسفر می توانند. باعث جلوگیری از لایه لایه شدن آلیاژ برنج آلفا شوند. اما نمی توانند باعث جلوگیری از تکه تکه شدن برنج آلفا – بتا شوند. در آلیاژهایی با حدود 30% روی، این عناصر در حد 0.02 – 0.1% موجود می باشند. برخی از آلیاژهای مس از جمله برنج دریایی و مس – منگنز بسیار مستعد خوردگی تنشی هستند. این پدیده زمانی شدت پیدا می کند که میزان عناصر فعال در آلیاژ یا سطح تنش افزایش یابد. خوردگی تنشی معمولاً در حضور آمونیاک یا ترکیبات آن رخ می دهد. اگرچه مواردی از خوردگی تنشی برنج دریایی در مجاورت سیترات ها، تارترات و نیترات ها نیز گزارش شده است. مقاومت در برابر خوردگیمس به طور معمول مقاومت بالایی در محیطهای خورنده مانند آب و هوای دارای فلوراید از خود نشان می دهد. مس و برخی از آلیاژهایش بسیار مستعد خوردگی شیاری هستند. اما مکانیزم رخداد این پدیده با مکانیزمی که در فولاد زنگ نزن رخ می دهد بسیار مقاوم است. اگرچه بطور کلی برنج برای استفاده در محیط های مرطوب مناسب است. اما پدیدۀ روی زدایی یکی از بزرگترین مشکلات این نوع از آلیاژها است مخصوصاً در شرایطی که محیط اسیدی یا بازی است. به این منظور برای به کاربردن این آلیاژها در محیط های مرطوب اسیدی یا بازی مقادیر کمی از قلع. آرسنیک و فسفر به این آلیاژ اضافه می شود. از برنج دریایی در مبدل های حرارتی کشتی های دریا نیز استفاده می شود. برنج دریایی علاوه بر مستعد آسیب بودن در برابر خوردگی تنشی نسبت به خوردگی حفره ای نیز بسیار آسیب پذیر هستند. این پدیده زمانی رخ می دهد که برنج دریایی در مجاورت سولفیدهایی قرار بگیرد. که در شرایط رکود سیستم در مجاورت آب دریا به وجود آمده است. برای به کاهش حداقلی این حساسیت در برابر حمله سولفیدها از سولفات های آهنی در ساختار آلیاژ استفاده می شود. مکانیزم روی زداییمس تشکیل شده توسط روی زدایی برنج، در تصاویر میکروسکوپی، یک لایه متراکم در سطح، تقریباً متناسب با ضخامت عمق روی زدایی است. در مس زیرین غالباً حلقه های رشد لایه های مس متناوب، کم و بیش متراکم قابل مشاهده است. گاهی اوقات این لایه ها دارای نواردهایی از اکسید حجیم هستند و باند باریک از مس متراکم معمولاً در مجاورت جبهه خوردگی مشاهده می شود. این ویژگی ها بر اساس مشاهدات آزمایشگاهی توضیح داده شده اند که می توانند توضیح مناسبی برای مکانیزم روی زدایی باشند. اولین مرحله در روی زدایی و یا خوردگی حفره ای برنج انحلال مس و روی است. فلز برنج فلز برنجاز انحلال مس کلرید مس به وجود می آید. در خوردگی حفره ای، کلرید مس رسوب شده و متعاقباً هیدرولیز یا اکسیده می شود و به محصولات ثانویه تبدیل می شونند. در روی زدایی اما کلرید مس (I) به مس اولیه در نقطۀ شروع تبدیل می شود. برنج آلفا و برنج آلفای غیر آرسنیکی هر دو کلرید مس (I) را به مس کاهش می دهند. (بتا خیلی راحت تر)، اما آلفای دارای آرسنیک چنین نمی کند. این اختلافات بین سه نوع برنج در حساسیت نسبی آنها نسبت به روی زدایی منعکس می شود. شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم. :: برچسبها: فلز برنج,BRASS, کاربرد برنج, برنج های کارپذیر,کار سرد , نوشته شده در یک شنبه 1 آبان 1401

فولاد تندبر-فولاد تندبُر (High -speed steel) در اصطلاح به اختصار HSS خوانده می شود. زیر مجموعه ای از فولادهای ابزاری است که معمولاً جهت ساخت ابزارهای برشی از آن استفاده می شود. فولاد تندبر این فولاد معمولاً در ساخت مته و تیغه های صفحه اره گرد بُر کاربرد دارد. طبق تعریف استاندارد ASTM A600-92a. فولادهای تند بر به دلیل قابلیتشان در ماشینکاری مواد در سرعت های نسبتاً بالا به این طریق نامگذاری شده اند. این فولادها، آلیاژهای پایه آهن پیچیده ای از کربن، کروم، مولیبدن یا تنگستن یا هر دو هستند. و ممکن است در بعضی موارد درصد بالایی از کبالت نیز داشته باشند. این فولادها نسبت به فولاد های کربن-بالایی که تا دهه 1940 استفاده می شد. برتری داشته و سختی خود را در دماهای بالاتری حفظ می کنند. این ویژگی باعث شده تا ابزارهای برشی ساخته شده از جنس HSS. قابلیت کار در سرعت های بالاتری نسبت به فولادهای کربن – بالا داشته باشد. و به همین دلیل فولاد تندبر نامگذاری شده است. از جمله ویژگی های شناخته شده فولادهای تندبر داشتن سختی (معمولاً بالای 60 راکول) و مقاومت به سایش بالا است. که معمولاً به میزان تنگستن و وانادیوم به کار رفته در ساخت آنها ارتباط دارد. کاربرد اصلی فولادهای تندبر ساخت ابزارهای برشی مانند : مته ها، قلاویز، فرز انگشتی (End mill). تیغچه تراشکاری، هاب چرخنده تراشی و تیغه های اره گردبر است. انواع فولاد تندبرفولادهای تندبر آلیاژهایی هستند که خواص خود را از تنگستن یا مولیبدن و معمولاً هر دو بدست می آورند. این فولادها جزو سیستم آلیاژی چند – جزئی آهن – کربن – X هستند. که در آن X نشانگر یکی از عناصر کروم، تنگستن،مولیبدن ،وانادیم یا کبالت است. معمولاً درصد عنصر X بیشتر از 7% به همراه بیش از 0.6% کربن است. این درصدها به تنهایی باعث افزایش سختی فولادها نشده. و برای تبدیل به فولاد تندبر واقعی نیاز به عملیات حرارتی دما بالا دارند. در سیستم واحد نامگذاری (UNS)، گریدهای نوع تنگستنی (برای مثال T1 و T15) به صورت سری T120XX نامگذاری می شوند. در حالیکه گریدهای نوع مولیبدنی (برای مثال M2 و M48) به صورت سری T113XX نامگذاری می شوند. در استاندارد ASTM هفت نوع گرید تنگستنی و 17 نوع گرید مولیبدنی به رسمیت شناخته شده است. افزودن مجموع حدود 10% تنگستن و مولیبدن راندمان سختی و استحکام فولادهای تندبر را پیشینه کرده و کمک می کند. که این فولادها در دماهای بالا این خواص را حفظ کنند. فولادهای تندبُر تنگستنیT1 اولین فولاد تندبر ساخته شده می باشد که در سال 1903 اختراع شد و حاوی 14% تنگستن بود. این فولاد امروزه با فولاد M2 جایگزین شده است. فولادهای تندبُر مولیبدنی M1 فولاد M1 خواص استحکام در دمای بالای M2 را ندارد. اما نسبت به شوک مقاوم تر بوده و انعطاف پذیرتر است. M2 فولاد M2 فولاد تندبُر «استاندارد» صنعت و پرکاربردترین آنها است. این فولاد دارای کاربیدهای کوچک و تقسیم شده به صورت منظمی است. که باعث شده این فولاد مقاومت به سایش بالایی داشته باشد. اما حساسیت دکربوریزه شدن آن کمی بالاست. سختی این فولاد پس از عملیات حرارتی برابر سختی T1 میشود. اما مقاومت به خمش آن تا 4700 مگاپاسکال می رسد. همچنین استحکام و خواص ترموپلاستیسیته آن 50% بیشتر از T1 است. از این فولاد برای ساخت ابزارهای زیادی از جمله مته، قلاویز، برقو و … استفاده می شود. در استاندارد ISO 4957 فولاد 1.3343 معادل فولاد M2 می باشد. M7 از فولاد M7 برای ساخت مته های بزرگتر که انعطاف پذیری و عمر زیاد. نیز از اهمیت بالایی برخوردار است استفاده می گردد. M50 فولاد M50 خواص استحکام در دماهای بالای سایر گریدهای HSS را ندارد. اما برای دریل هایی که شکست مشکلی اساسی آنها است. و نیاز به انعطاف پذیری بیشتری است مورد استفاده قرار می گیرد. از این گرید معمولاً برای ساخت ساچمه های بلبرینگ های دما – بالا نیز استفاده می شود. فولادهای تندبر کبالتی افزایش عنصر کبالت باعث افزایش مقاومت به گرما می شود. و می تواند سختی را تا بالای 67 راکول افزایش دهد. M35 M35 مشابه M2 است که 5% عنصر کبالت به آن اضافه شده است. M35 را معمولاً با نام فولاد کبالتی، HSS یا HSS-E نیز می شناسند. این فولاد نسبت به M2 توان کارکردن در سرعت های بالاتر و عمر بیشتری دارد. M42 فولاد M42 فولاد تندبر سری مولیبدنی بوده که دارای 8 تا 10% کبالت است. از این گرید معمولاً در صنایع تراشکاری و فرزکاری حرفه ای استفاده می شود. چرا که نسبت به سایر گریدهای فولادهای تندبر، خواص مقاومت به گرمای فوق العاده ای دارد. و اجازه می دهد ابزار با سرعت های بیشتری کارکرده و زمان تولید کاهش پیدا کند. همچنین مقاومت به «لب پَر شدن» M42 در هنگام استفاده از آن. برای برش مقاطع ناپیوسته بیشتر از سایر گریدها بوده. و نسبت به ابزارهایی که از جنس کاربید ساخته شده اند. ارزان قیمت تر هستند. ابزارهای ساخته شده از این گرید معمولاً با نماد HSS-Co مشخص می شوند. اثر عناصر آلیاژیسری T حاوی 12 تا 2% تنگستن است و کروم، وانادیوم و کبالت دیگر عناصر اصلی آلیاژی هستند. سری M تقریباً 3.5 تا 10 درصد مولیبدن دارد و کروم، وانادیوم، تنگستن و کبالت سایر عناصر آلیاژی هستند. همه انواع فولادهای تندبر، چه پایه مولیبدنی و چه پایه تنگستنی، حدود 4% کروم دارند. اما درصد کربن و وانادیوم آنها متفاوت است. به عنوان یک قانون کلی زمانی که درصد وانادیم زیاد شود، درصد کربن نیز زیاد می شود. فولاد تندبر تنگستنی نوع T1 حاوی مولیبدن یا کبالت نیست. انواع فولاد تندبر پایه تنگستنی، کبالت دار شامل فولادهای T4 تا T15 است و درصد کبالت در آنها متفاوت است. فولادهای تند بر نوع مولیبدنی M1 تا M10 فاقد کبالت بوده. (به استثنای M6)، اما بیشتر آنها حاوی مقداری تنگستن هستند. فولادهای تندبر ممتاز پایه کبالتی، مولیبدنی – تنگستنی، به طور کلی در سری M30 و M40 طبقه بندی می شوند. فولادهای فوق پر سرعت معمولاً از M40 به بالا نامگذاری می شوند. سختی این فولادها را می توان از طریق عملیات حرارتی به شدت افزایش داد. کربنکربن با اختلاف مهم ترین عنصر تأثیرگذار بوده و به دقت کنترل می شود. با اینکه اکثر فولادهای تندبر محدوده باریکی برای حداقل و حداکثر میزان کربن دارند. تغییرات کوچک حتی در این بازه باریک نیز می تواند. سبب تغییرات چشمگیر در خواص مکانیکی و قدرت برش ماده شود. با افزایش کربن، سختی حین کار و در دمای بالا نیز افزایش می یابد. همچنین افزایش درصد کربن باعث افزایش شکل گیری کاربیدهای پیچیده، پایدار و سخت می شود. افزایش تعداد کاربیدها باعث افزایش مقاومت به سایش می شود. سیلیسیم تأثیر افزایش درصد سیلیسیم تا 0.1% ملایم استت. به صورت کلی معمولاً درصد سیلیسیم کمتر از 45% نگه داشته می شود. منگنزبه طور کلی، غلظت منگنز در فولادهای تندبر زیاد نیست. این امر به دلیل تأثیر منگنز در افزایش تردی و احتمال ترک برداشتن در هنگام کوئنچ کردن ماده است. فسفر هیچ گونه تأثیر مثبتی در فولادهای تندبر نداشته و به دلیل ایجاد پدیده «شکنندگی در دمای سرد». یا تردی در دمای اتاق، غلظت فسفر در حداقل ممکن نگه داشته می شود. کرومکروم در فولادهای تندبر همیشه حضور داشته و غلظتی بین 3 تا 5% دارد. فولادهای تندبر قابلیت سختکاری خود را عمدتاً از وجود کروم بدست می آورند. عموماً درصد کروم در فولادهای تندبر 4% است زیرا به نظر می رسد. که این غلظت بهترین سازش را بین سختی و چقرمگی ایجاد می کند. علاوه بر این، کروم باعث کاهش اکسیداسیون و پوسته پوسته شدن در طی عملیات حرارتی می شود. تنگستنوجود تنگستن در فولادهای تندبر حیاتی است. تنگستن در تمام فولادهای تندبر سری T وجود داشته ولی فقط در دو گرید فولاد سری M وجود دارد. کاربیدهای پیچیده آهن، تنگستن، و کربن که در فولادهای تندبر یافت می شود بسیار سخت بوده. و باعث افزایش چشمگیر مقاومت به سایش ماده می شود. تنگستن باعث افزایش سختی گرم ماده شده، و باعث ایجاد سختکاری ثانویه می شود. وجود تنگستن باعث افزایش چشمگیر مقاومت ماده به تمپر شدن می شود. در زمانیکه درصد تنگستن کاهش یابد، معمولاً درصد مولیبدن را افزایش می دهند تا کاهش آن جبران شود. مولیبدنمولیبدن همان کاربید دو گانه را با آهن و کربن تشکیل می دهد که تنگستن تشکیل می دهد. اما دارای نیمی از وزن اتمی تنگستن است. در نتیجه، مولیبدن می تواند بر اساس تقریباً یک قسمت مولیبدن، بر حسب وزن. به جای دو قسمت تنگستن جایگزین شود. نقطه ذوب فولادهای مولیبدنی کمی پایین تر از فولادهای تنگستنی است. و به همین دلیل به دمای سختکاری کمتری نیاز دارند و محدوده سختکاری باریک تری دارند. وانادیوموانادیم در ابتدا بمنظور پاک کردن ناخالصی های سرباره. و کاهش سطح نیتروژن در عملیات ذوب، به فولادهای تندبر اضافه شد. اما به زودی مشخص شد که این عنصر به طور مؤثری کارایی برش ابزارها را افزایش می دهد. افزودن وانادیوم باعث تشکیل کاربیدهای بسیار سخت و پایدار می شود. که مقاومت به سایش را به طور قابل توجهی افزایش می دهد. و تا حدودی نیز سختی گرم را افزایش می دهد. کبالتتأثیر اصلی کبالت در فولادهای تندبر افزایش سختی گرم و در نتیجه افزایش کارایی برش. در هنگام بالا رفتن دمای ابزار در حین عملیات برش است. گوگردگوگرد، در غلظت های طبیعی 0.03% یا کمتر، هیچ تأثیری بر خصوصیات فولادهای تندبر ندارد. با این حال، گوگرد به برخی فولادهای تندبر خاص اضافه می شود تا باعث ایجاد خاصیت خوش تراشی شود. همانطور که در فولاد های کم آلیاژ این کار را می کند. نیتروژننیتروژن به صورت کلی در فولادهای ذوب شده در مجاور هوا. در غلظت هایی در حدود 0.02 تا 0.03% موجود است. این درصد در برخی فولادهای تندبر عمداً تا 0.04% یا 0.05% افزایش داده می شود. این افزایش درصد نیتروژن اگر با افزایش درصد سیلیسیم همراه شود می تواند باعث افزایش ماکسیمم سختی تمپر شده شود و می تواند بر روی مورفولوژی کاربیدها نیز تأثیر بگذارد. پوشش (Coating)عمر ابزار ساخته شده از فولادهای تندبر را می توان با پوشش دهی. توسط روش هایی مانند انباشت بخار فیزیکی افزایش داد. تیتانیوم نیترید (TiN) یکی از پوشش هاست. وظیفه این پوشش ها معمولاً افزایش خاصیت روانکاری و سختی است. شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم. :: برچسبها: فولاد تندبر , فولاد تندبُر چیست؟ , SPEED STEEL , HIGH , فولاد 3343 , فولاد HSS , مقاطع فولادی , , نوشته شده در پنج شنبه 28 مهر 1401

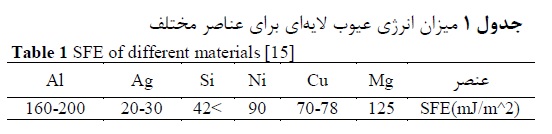

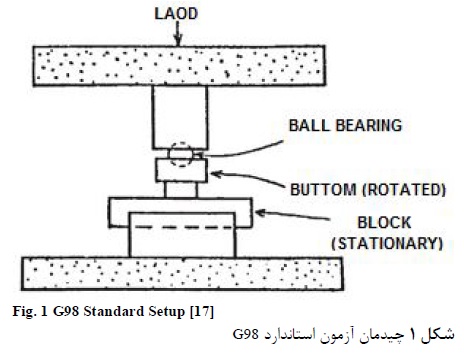

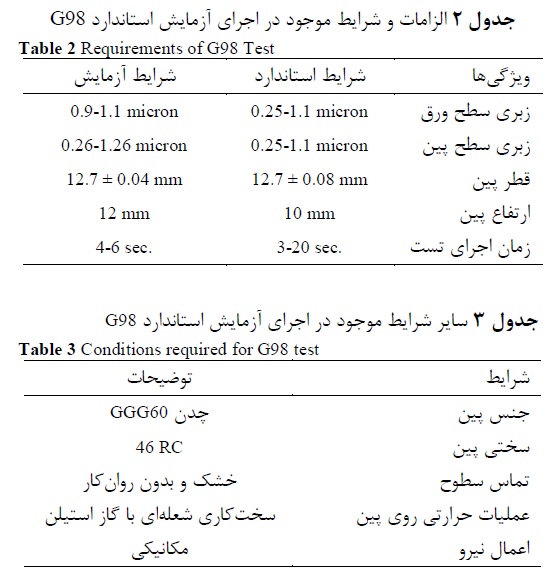

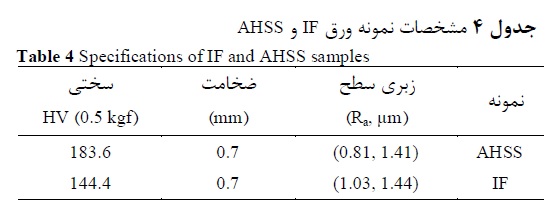

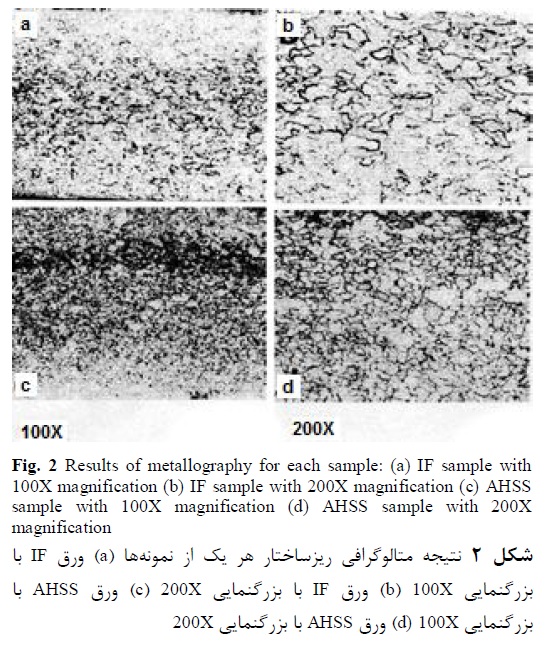

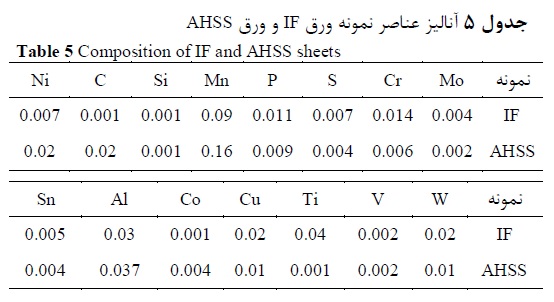

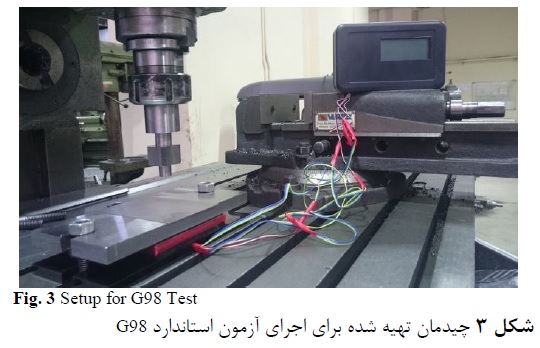

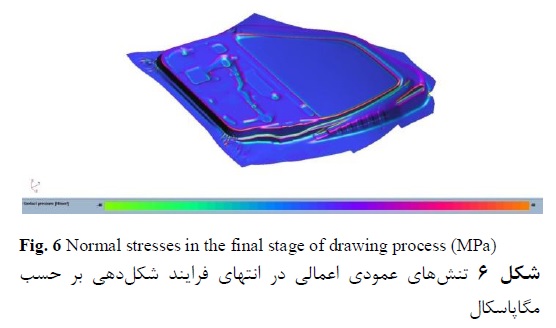

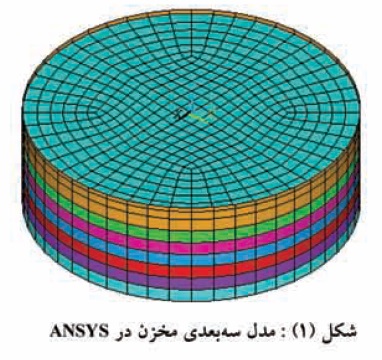

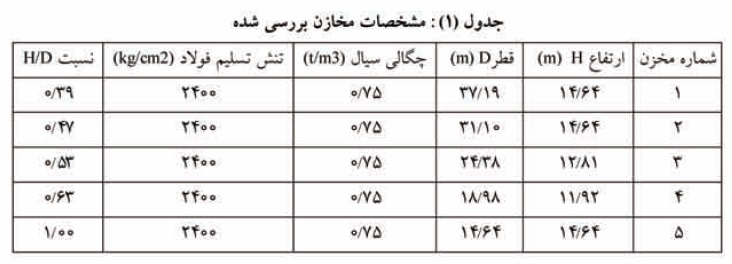

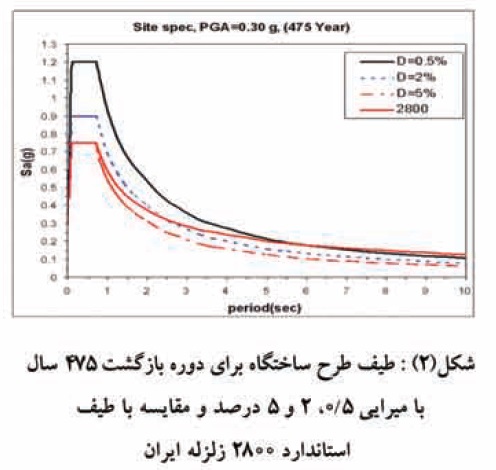

بررسی سایش گالینگ روی قالب های تولیدی ضربه ای حین کار با ورق فولادی پراستحکام پیشرفته بررسی سایش گالینگ به منظور بهبود مقاومت بدنه و کاهش مصرف سوخت. در سالهای اخیر، صنعت اتومبیل سازی بطور گسترده از فولادهای پر استحکام پیشرفته برای تولید اجزای مختلف بدنه خودرو استفاده می نماید. از سوی دیگر، استحکام بالاتر از این نوع فولادها در مقایسه با فولادهای کشش عمیق مرسوم. باعث آن گردید تا به منظور شکل دهی ورق، فشار بالاتری به سطوح ابزار و قطعه کار اعمال شود. این مسأله سبب کاهش طول عمر ابزار میشود. گالینگ، حالتی از خوردگی چسبندگی، بعنوان یکی از مهمترین عوامل افزایش هزینه های نگهداری قالب و همچنین افزایش نرخ اسقاط مورد توجه قرار گرفت. این تحقیق، به منظور مطالعه سایش گالینگ روی قالب تولیدی درب خودروی پژو 405 حین کار با DC04، انجام گرفت. با استفاده از آزمون مورد ارائه توسط استانداردهای بین المللی برای سنجش سایش گالینگ. مقاومت به سایش گالینگ در ورق های کشش عمیق مرسوم و ورق پر استحکام پیشرفته مقایسه گردید. اثر عوامل مختلف از جمله ترکیب شیمیایی ورق، عملیات حرارتی و فرآیند نورد ورق. فشار ورق گیر، سختی و زبری قالب روی سایش گالینگ تعیینی است. در پایان، راه حل های مناسب برای کاهش سایش در ابزار نظیر تغییر نسبت وزنی عناصر به کار رفته در ورق اولیه. پوشش دهی ابزار شکل دهی و تغییر در نیروی ورق گیر پیشنهاد شده است. 1-مقدمهامروزه، افزایش الزامات ساختاری ایمنی توسط استانداردهای بین المللی. و همچنین قوانین مربوط به کاهش آلایندگی اتومبیل، نیاز به افزایش کارایی این صنعت. از طریق استفاده از مواد سبکتر در ساخت اتومبیل را باعث گردید. به منظور اجرای این قوانین و استانداردها، صنایع خودروسازی به استفاده از فولادهای پر استحکام پیشرفته، روی آورده اند. این ورقهای فولادی ضمن کار با قالب های شکل دهی ورق، اثرات سایشی بیشتری نسبت به سایر ورق های فولادی مرسوم بروز می دهند. این موضوع با افزایش زمان تعمیر و نگهداری قالب، محدودیت در حجم تولید محصول را باعث می شود. از این رو، یافتن رااهی برای کاهش میزان سایش در قالب های تولید بدنه خودرو. که از ورق های فولادی پر استحکام پیشرفته استفاده می شود. به دلیل کاهش زمان تعمیر و نگهداری و در نتیجه کاهش قیمت محصول، مورد توجه واقع گردید. بطور کلی عوامل مؤثر در سایش را از جنبه های متفاوتی می توان بررسی نمود. بخشی از این عوامل مربوط به متالورژی ورق و قالب و خواص سطحی آنهاست که تأثیر مستقیمی بر خواص مکانیکی دارد. بخشی دیگر مربوط به پارامترهای کاری قالب های شکل دهی است. تا کنون تحقیقات زیادی در مورد سایش لبه قالب ها ارائه گردید. عطاف و همکاران با مطالعه توزیع تنش روی لبه قالب نشان دادند که پروفیل تنش روی لبه قالب دو نقطه ماکزیمم دارد. مکان نقطه ماکزیمم بزرگتر در ورودی و دیگری با توجه به زاویه خمش ورق روی لبه قالب، در ادامه شعاع قالب اتفاق می افتد. پریرا و همکاران به بررسی دقت پروفیل لبه قالب پرداختند و نشان دادند. که افزایش تلرانس لبه قالب بین از حد قابل قبول 15 میکرومتر، موجب افزایش تنش های وارده به لبه قالب می شود. ونگ و همکاران اثر نیروی ورق گیر و ضرب اصطکاک در توزیع تنش روی لبه های قالب را بررسی نمودند. کر خورن و همکاران به مطالعه اثر ریزساختار فولاد قالب روی اصطکاک قالب با ورق که عاملی تأثیرگذار روی سایش قالب است، پرداختند. فلوکسی و وولرتسن به بررسی سایش در قالب های کشش عمیق در ابعاد میکرو پرداختند. سینگ و همکاران، اثر سرعت فرآیند شکل دهی و اثر روانکار را بر سایش لبه قالب در فورج داغ ارزیابی کردند. همچنین، ونگ و مسعود به بررسی اثر پروفیل منحنی لبه قالب روی توزیع تنش در لبه قالب پرداختند. اگرچه پارامترهای مؤثر بر توزیع تنش روی لبه قالب. به عنوان عامل اصلی در سایش قالب های شکل دهی ورق، به طور گسترده مورد تحقیق قرار گرفتند. اما مطالعه ای در مورد اثر متالورژی ورق در تماس با قالب. به عنوان ماده ای که اثر تنش روی آن نیز بر سایش قالب مؤثرا است. گزارش نشده است. در موارد مشابه، اوکن به بررسی اثر گالینگ در سایش آلیاژهای پایه نیکل و پایه کبالت با استفاده از روش پین روی صفحه پرداخت. بانسالی و میلر، اثر انرژی عیوب لایه ای را بر روی سایش گالینگ فلزات پایه کبالت با روش پین روی بلوک بررسی کردند. وانگ و همکاران اثر پوشش دهی به روش های نیتریده کردن سطح و نفوذ حرارتی کاربید به سطح. در مقاومت به گالینگ ابزار شکل دهی را زمانی که با ورق پر استحکام پیشرفته در تماس باشد، مطالعه کردند. پودگورنیک و همکاران خواص ضد گالینگ نیترید بور هگزاگونال را در شکل دهی آلیاژهای آلومینیوم مطالعه کردند. بهاتاچاریا و همکاران اثر گالینگ ورق های پراستحکام پیشرفته را روی قالب های تریم (برش اضافه کار) مورد مطالعه قرار دادند. کورا و همکاران، سایش قالب را با پوشش های سطحی مختلف، ضمن کار با ورق های فولادی پر استحکام پیشرفته ارزیابی کردند. کورا و کوک ویژگی های سایشی جنس های قالب مورد استفاده برای شکل دهی ورق های فولادی پر استحکام پیشرفته را مورد بررسی قرار دادند. با بررسی پیشینه پژوهش مشخص گردید که تا کنون اثر انرژی عیوب لایه ای و سایش گالینگ در ورق های فولادی پر استحکام پیشرفته. بعنوان ماده خام مورد استفاده در صنایع خودروسازی برای تولید قطعات بدنه خودرو، گزارش نشده است. در این تحقیق تلاش شده است. تا ضمن معرفی استاندارد G98 انجمن تست و مواد آمریکا برای مقایسه مقاومت به گالینگ در بین مواد مختلف. مقاومت به گالینگ بین دو نوع ورق کشش عمیق یا مقداری انرژی عیوب لایه ای متفاوت. در مقابل آلیاژ GGG60 بر اساس استاندارد 1693 مؤسسه استاندارد آلمان که یک آلیاژ پر کاربرد در ساخت قالب های شکل دهی است، بررسی شود. همچنین سعی شده است تا با استفاده از نرم افزارهای تخصصی شکل دهی و مدل کردن قالب مورد نظر. اثر پارامترهای کاری قالب شکل دهی بر روی سایش بدست آید. نتایج حاصل از این تحقیق برای انتخاب ماده اولیه به منظور ساخت قالب های شکل دهی. و انتخاب ورق اولیه و تعیین پارامترهای کاری شکل دهی توسط صنایع خودروسازی مفید خواهد بود. تحقیقات آینده می تواند در زمینه یافتن بازه قابل قبول درصد عناصر محلول در ورق های فولادی پر استحکام پیشرفته. به منظور بروز کمترین احتمال رخداد در گالینگ، متمرکز شود. 2-مکانیزم سایش گالینگبراساس استاندارد G40 انجمن تست و مواد آمریکا، گالینگ گونه ای از آسیب سطحی است. که بین سطوحی که روی یکدیگر می لغزند، ایجاد می شود. و با مشاهده میکروسکوپی زبرشدگی و نقاط آمادگی محلی روی سطح اصلی، قابل تشخیص است. با لغزش سطوح فلزی روی یکدیگر، در اثر پدیده مکث و لغزش مقداری از سطح یک فلز به دیگری منتقل می شود. با ادامه فرآیند و انتقال ماده بیشتر و روی هم انباشته شدن این رسوبات فلزی روی یکدیگر. به تدریج توده سخت و فشرده ای تشکیل می شود. که می تواند استحکام تا 1500 مگاپاسکال داشته باشند. این ذرات ضمن جدا شدن از سطح آشیانه خود و حرکت بین سطوح، موجب خراش های جدی روی سطوح فلزی (قالب و ورق) می شوند. 1-2- انرژی عیوب لایه ای و رابطه آن با سایش گالینگبه طور کلی هر عاملی که باعث تسهیل لغزش صفحات کریستالی روی یکدیگر شود، به سایش گالینگ کمک می کند. مقاومت یک ماده در مقابل گالینگ، معمولاً با فاکتور انرژی عیوب لایه ای بیان می شود. مواد دارای عیوب لایه ای بالا مستعد گالینگ هستند. بانسالی و میلر نشان دادند که کاهش انرژی عیوب لایه ای به کاهش تمایل فلز به گالینگ منجر می شود. جدول 1، میزان انرژی عیوب لایه ای برای عناصر مختلف را نشان می دهد. انرژی عیوب لایه ای برای عناصر مختلف و آلیاژهای گوناگون، متناسب با درصد وزنی آنها متفاوت است. بنابراین برای هر آلیاژ با توجه به عناصر محلول در آن باید از فرمول محاسبه معینی استفاده کرد. در مقایسه اولیه بین ورق های فولادی عاری از عناصر بین نشین (یا IF) و ورق های AHSS. حتی با مساوی بودن میزان انرژی عیوب لایه ای، به دلیل بالا بودن درصد کربن. و کاهش یافتن چسبندگی لایه های کریستالی در ورق های AHSS، می توان پیش بینی کرد. که این ورق ها، استعداد بیشتری به لغزش لایه های کریستالی روی یکدیگر دارند.  در نتیجه مقاومت به گالینگ کمتری در مقایسه با نمونه های فولادی IF مرسوم دارند. از آنجا که برای بالا نگه داشتن استحکام ورق نمی توان درصد کربن محلول را کاهش داد. باید میزان انرژی عیوب لایه ای ورق های AHSS در حد بهینه کنترل شود. 2-2- آزمون G98 برای مقایسه به گالینگاستاندارد G98 انجمن تست و مواد آمریکا برای مقایسه مقاومت به گالینگ مواد مختلف، چیدمانی مشابه شکل 1 پیشنهاد می دهد. مطابق این شکل، یکی از دو نمونه به صورت پین و دیگری به صورت بلوک بطور عمود در تماس با هم قرار می گیرند. پس از وارد کردن نیروی فشاری معین بر مجموعه پین و بلوک. پین یا بلوک (معمولاً پین) در شرایط خشک و بدون حضور روانکار. یک دور کامل در مقابل دیگری گردش می کند. زمان چرخش پین در مقابل بلوک باید بین 3 تا 20 ثانیه باشد. تمامی ابعاد پین و بلوک به جز قطر و تلرانس ابعادی قطر پین در اختیار کاربر قرار دارد. سایر الزامات مورد نیاز برای اجرای آزمایش در جدول 2 ارائه و معلوم و مشخص است. قبل از اجرای هر آزمایش و برای زدودگی چربی ها، ضروری است که پین با مایع تری کلرواتان شستشوی شود. همچنین بر طبق استاندارد می توان از هر وسیله مکانیکی یا هیدرولیکی. که نیروی مورد نظر را بطور ثابت در طول آزمایش اعمال نماید، استفاده کرد. 3- مقایسه مقاومت به گالینگ ورق فولادی IF با ورق AHSSبه منظور صحه گذاری بر پیش بینی که انجام شد. در بخش قبل مبنی بر کمتر بودن مقاومت به گالینگ ورق های AHSS نسبت به ورق های فولادی IF، با استفاده از چیدمان توصیه شده. توسط استاندارد G98، به مقایسه مقاومت به گالینگ یک نمونه ورق فولادی IF. با یک نمونه ورق AHSS مورد استفاده در تولید بدنه خودروی پژو405 گروه صنعتی ایران خودرو بررسی گردید.  شرایط موجود در اجرای آزمایش، در جدول ای 2 و 3 ارائه شده است. مقایسه شرایط موجود در حین اجرای آزمایش و شرایط استاندارد، مطلوب بودن شرایط اجرای آزمایش را به خوبی نشان می دهد. در این آزمایش از ورق DC04 بر اساس استاندارد انگلیسی 10130 به عنوان نمونه AHSS به کاری گیری شد. که مقدار ضخامت، سختی و زبری سطح هر نمونه در جدول 4. و همچنین آنالیز عناصر موجود در دو نوع ورق با سطح اطمینان 95% در جدول 5 ارائه و معلوم و مشخص است. ساختار زمینه هر کدام از نمونه ها بعد از اچ کردن با بزرگنمایی 100 و 200 برابر در شکل 2 نمایان و مشخص می باشد. متالوگرافی سطح هر دو نمونه نشان می دهد ساختار زمینه هر دو نمونه، فریتی می باشد. برای اعمال نیروی عمودی کنترلی و ثابت در طول اجرای آزمایش از یک دستگاه فرز دکل ساخت ماشین سازی تبریز به کاری گیری می شود. از مزایای استفاده از این دستگاه نگه داشتن مجموعه اعمال نیرو در کلگی دستگاه فرز است. که عمود بودن نیروی وارده بر پین و ورق در طول آزمایش را تضمین می کند. بررسی سایش گالینگ    بررسی سایش گالینگ  شکل 3، چیدمان آزمایش شامل نیروسنج به همراه نمایشگر تولیدی. برای اطمینان از مقدار و ثابت بودن نیروی اعمالی در طول آزمون، نشیمنگاه ورق، و همچنین پین تولیدی. همراه نگهدارنده آن بر روی کلگی دستگاه را نشان می دهد. بنابراین پیشنهاد استاندارد، نیروی اعمالی از 90 کیلوگرم آغاز می شود و با دوره های 10 کیلوگرم افزایش پیدا می کند. قبل از هر بار آزمایش، سطح پین برای تأمین صافی مورد نیاز سنگ زنی و با مایع تری کلرواتان شستشوی می شود. اندازه نیروی اعمالی تا پیدایش آثار گالینگ در هر دو نمونه ورق فولادی تا نیروی 180 کیلوگرم ادامه پیدا کرده است.

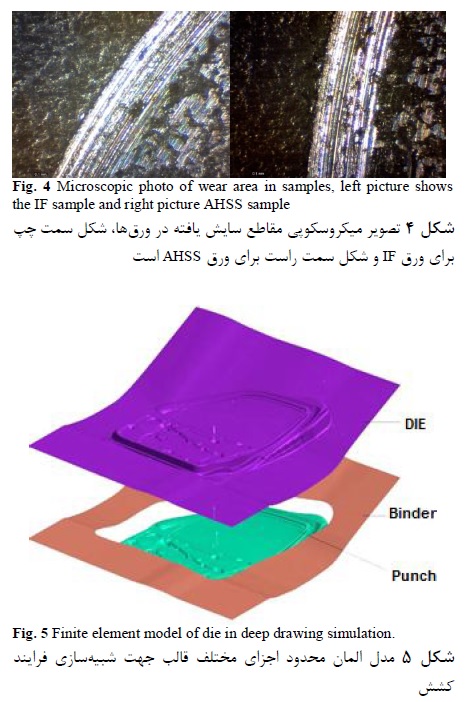

با توجه به افزایش باند سایش و افزایش میزان پارگی و شخم خوردگی سطح سایش یافت. آستانه پیدایش گالینگ در دو نمونه ورق تعیین گردید. ورق IF در 180 کیلوگرم یا 13/94 مگاپاسکال آثار گالینگ را از خود به نمایش گذاشت. در حالی که ورق AHSS در 130 کیلوگرم یا 10/07 مگاپاسکال آثار گالینگ را از خود نشان داده است. با مقایسه تنش ایجاد گالینگ در دو نمونه می توان نتیجه گرفت ورق AHSS نسبت به ورق IF مورد آزمایش. استعداد بیشتری برای رخداد گالینگ دارد. بنابراین، می توان سایش قالب های شکل دهی ورق در مرحله فرمینگ، را به این موضوع نسبت داد. تماس ورق و قالب در این مرحله، بر اساس فرآیند مکث و لغزش، با اصطکاک بالا ضمن حرکت سطوح روی یکدیگر همراه است. هرچه استعداد گالینگ ورق بیشتر باشد، احتمال جدا شدن ذراتی از سطح ورق و تحمیل سایش به قالب، بیشتر می شود. 4-بررسی نرم افزاری قالب شکل دهیپس از مطالعه گالینگ و به منظور بررسی اثر پارامترهای کاری قالب شکل دهی لازم است. تا با استفاده از نرم افزارهای المان محدود، میزان تنش و احتمال پارگی در قالب شکل دهی ارزیابی گردد. این بررسی در پاسخ به این پرسش که “آیا تنش به وجود آمده. در سطح قالب به میزان بحرانی برای پارگی ورق یا سایش قالب می رسد؟، کاربرد دارد. در این مطالعه، قالب مورد نظر، قالب تولید درب خودروی پژو 405، با استفاده از نرم افزار کتیا مدل سازی گردید. و فرآیند شکل دهی با استفاه از نرم افزار اتوفرم شبیه سازی گشت. تمامی جزئیات اجزای قالب شامل سنبه، ماتریس، ورق گیر، بیدهای مورد بکارگیری. که به منظور کنترل سرعت کشیده شدن و تنش اعمالی روی ورق بصورت نری و مادگی بر روی ماتریس و ورق گیر قرار می گیرند. و همچنین بلوک های فاصله انداز که جهت کنترل کورس حرکتی ورق گیر و کنترل موضعی جریان و تنش. در نقاط مختلف قالب مورد استفاده قرار می گیرند. مد نظر قرار گرفت. و در شکل 5، اجزای مورد مدل سازی قالب نمایان می شود. در این شبیه سازی، کورس حرکتی ماتریس و ورق گیر به ترتیب برابر با 1050 و 170 میلی متر و در جهت پایین می باشد. سنبه در این فرآیند ثابت است. همچنین کل زمان فرایند بر اساس تنظیمات موجود در کارخانه 4 ثانیه در مد نظر قرار گرفت. که 2 ثانیه آن مربوط به حرکت ماتریس از شروع حرکت تا درگیری ورق گیر و 2 ثانیه دیگر آن. مربوط به حرکت هم زمان ماتریس و ورق گیر و انجام عملیات کشش می باشد. به این ترتیب، سرعت حرکت ماتریس قبل از درگیری با ورق گیر برابر با 440 میلی متر بر ثانیه. و سرعت حرکت همزمان ماتریس و ورق گیر برابر با 85 میلی متر بر ثانیه می باشد.  روان کار مورد استفاده بصورت ثابت بر روی سطوح سنبه و ماتریس. و بصورت استاندارد کشش عمیق بگونه ای تعیین گردید تا ضریب اصطکاک برابر با 0/15 شود. البته در واقعیت، این مقدار با توجه به فشار پرس متغیر بوده. و برای نزدیکی بیشتر به واقعیت و بر اساس میزان فشار اعمالی در نقاط مختلف قالب. نرم افزار تغییرات لازم را به صورت خودکار انجام می دهد. با توجه به تنظیمات موجود در کارخانه، مقدار نیروی ورق گیر برابر با 70 تن نیرو قراری گیری شد. هرچند که متغییر کردن آن بر اساس زمان و کورس حرکتی تغییراتی را به همراه خواهد داشت. که موجب کنترل بیشتر روی چین خوردگی ها و پارگی ها خواهد شد. 1-4- نتایج حاصل از بررسی نرم افزاریشکل6، تحلیل المان محدود نرم افزار در مورد تنش های عمودی اعمالی در فرایند شکل دهی را نمایش می دهد. این بررسی نشان می دهد مقدار تنش در مناطق تمرکز تنش، یعنی در لبه ها به بیش از 100 مگاپاسکال می رسد. مطابق شکل 6، لبه بالا سمت راست تودری (منظور قطعه تولیدی قالب است)، منطقه خطرناک از لحاظ توزیع تنش با مقادیر بالای 100 مگاپاسکال است. بررسی سایش گالینگ از این رو هنگام کار قالب با ورق پر استحکام پیشرفته انتظار می رفت تا علائم سایش و خرابی. در این بخش زودتر از سایر بخش های قالب، بروز پیدا کند. مطابق شکل 7، اثرات سایشی استفاده از ورق AHSS روی قالب در بخش مورد انتظار به مقدار بیشتر و وسیع تر ایجاد شد. که بدین ترتیب انتظارات حاصل از بررسی نرم افزاری، تطبیق خوبی با واقعیت نشان داد. به عبارت دیگر، مناطق پر تنش در بررسی نرم افزاری، دقیقاً همان مناطقی هستند که در قالب و بصورت واقعی دچار سایش شدید گردیدند. بررسی سایش گالینگ   5-نتیجه گیریهمانطور که عنوان شد عوامل بسیار متعددی در سایش قالب های شکل دهی مؤثر هستند. از یک طرف مباحث مربوط به متالورژی ورق و مقاومت ورق در برابر گالینگ و همچنین ویژگی های اصطکاکی مطرح هستند. و از طرفی دیگر مسائل مربوط به پارامترهای شکل دهی اهمیت دارند. بررسی سایش گالینگ در تحقیقی که انجام پذیرفت مباحث مربوط به متالورژی ورق در راستای استعداد به گالینگ ورق های فولادی. بعنوان مکانیزم اصلی سایش در این قالب ها. مورد استفاده در صنایع خودروسازی مطرح و نمایان و مشخص شد. که با تغییر در ترکیب شیمیایی ورق مورد استفاده می توان در جلوگیری از وقوع گالینگ تأثیر گذاشت. در ادامه و با اجرای آزمایش استاندارد G98، همین مسأله در بین دو نوع ورق مورد استفاده در صنایع خودروسازی، مورد مطالعه قرار گرفت. و نمایان و مشخص شد. که یکی از علل سایش بیشتر قالب حین استفاده از ورق AHSS، استعداد به گالینگ بیشتر این ورق نسبت به ورق IF است. همچنین از آنجا که مکانیزم سایش در ارتباط مستقیم با اصطکاک بین ورق و قالب می باشد. تمامی مباحث تأثیرگذار در مقدار اصطکاک از جمله جهت نورد ورق مورد استفاده، روانکار و پوشش سطحی قالب در میزان سایش مؤثر است. هرچند که سخت کاری قالب و پوشش دهی سطحی آن. همانند رسوب بخار شیمیایی و رسوب بخار فیزیکی ترکیبات تیتانیم و کروم در تحمل تنش های وارده به آن نیز اثر گذر است. از جنبه ای دیگر و با بررسی نرم افزاری قالب شکل دهی نشان داده شد. که طی فرایند کشش عمیق، با افزایش تنش های نرمال و برش وارده بر ورق، احتمال بروز سایش گالینگ بیشتر می شود. این مسأله، به خوبی خود را در لبه های قالب که تحت بیشترین تنش هستند، نشان داد. مقایسه تنش نرمال بدست آمده در تست G98 و تنش پیش بینی شده توسط نرم افزار المان محدود. و مطابقت خوب آنها با یکدیگر، صحت شبیه سازی را صحه گذاری نمود. بنابراین می توان با تغییر در پارامترهای کاری شکل دهی از جمله تناژ دستگاه. محل و اندازه بیدها و بلوک های فاصله انداز به کار رفته. و سرعت حرکت اجزای قالب حین اجرای فرایند، تا حدود زیادی از سایش قالب جلوگیری کرد. حمیدرضا بدخشیان، محمد سروش مرکانی، بیژن ملایی داریانی، علی پرویزی شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما: ارتباط با ما در شبکه های اجتماعی https://t.me/foolad_paytakht تلگرام https://www.instagram.com/folad_paytakht اینستاگرام https://www.instagram.com/foolad_paytakht.ir اینستاگرام :: برچسبها: بررسی سایش گالینگ روی قالب های تولیدی ضربه ای , نوشته شده در سه شنبه 26 مهر 1401

فولاد ساختمانی یک اصطلاح کلی برای مواد فولاد است. که برای ساخت مصالح ساختمانی در اشکال مختلف مورد استفاده قرار می گیرد. فولاد ساختمانی بسیاری از پروفیل های فولادی به شکل یک تیر بلند است که مشخصات یک مقطع خاص را دارد. شکل پروفیل های فولادی، اندازه، ترکیب شیمیایی، مشخصات مکانیکی مانند مقاومت. شیوه های ذخیره سازی و غیره با استفاده از استاندارد ها در اکثر کشورهای صنعتی تنظیم می شود. اکثر پروفیل های فولادی مانند تیرهای با مقطع I، گشتاور دوم سطح بالایی دارند. به این معنی که از نظر سطح مقطع بسیار قوی هستند. و در نتیجه می توانند میزان بار زیادی را بدون تغییر شکل در خور اهمیت تحمل کنند. فولاد ساختمانی استاندارد آمریکا فولادهای مورد استفاده در ساخت و ساز در ایالات متحده. از آلیاژهای استانداردی که توسط ASTM International شناسایی و مشخص شده اند، استفاده می کنند. این فولادها دارای یک شناسایی آلیاژ هستند که با A. و سپس دو، سه یا چهار عدد پس از آن شروع می شود. درجات چهار عددی AISI فولاد که معمولاً برای مهندسی مکانیک. ماشین آلات و وسایل نقلیه استفاده می شود یک سری مشخصات کاملاً متفاوت است. فولاد های ساختمانی استاندارد که معمولاً مورد استفاده قرار می گیرند عبارتند از:

فولادهای کم آلیاژ مقاوم بالا

Quenched and Self Tempered (QST) W shapes

فولادهای مقاوم دربرابر خوردگی با آلیاژ کم و مقاموت بالا

فولاد های آلیاژی آب دیده

فولاد آهنگری شده

فولاد ساختمانی

بلندترین سازه ها امروزه (که معمولاً به آن “آسمان خراش ها” یا ساختمان مرتفع گفته میشود). به دلیل قابلیت خوب ساخت و همچنین نسبت بالای مقاومت به وزن فولاد. با استفاده از این مصالح ساخته می شوند. در مقایسه با بتن، اگرچه چگالی بتن از فولاد کمتر است. اما نسبت مقاومت به وزن بتن نیز بسیار کمتر است. به همین دلیل یک عضو سازه بتنی برای تحمل یک میزان معین بار به حجم بسیار بزرگی نیاز دارد. فولاد گرچه متراکم تر است اما برای حمل بار به مواد زیادی احتیاج ندارد. اما، این مزیت برای ساختمان های کم ارتفاع، یا برای ساختمان های چند طبقه یا کمتر، اهمیت زیادی ندارد. بارهای ساختمان های کم ارتفاع نسبت به سازه های مرتفع بسیار کمتر است. و در نتیجه استفاده از بتن برای سازه اقتصادی است. این امر به ویژه در مورد سازه های ساده. مانند پارکینگ یا هر ساختمانی که دارای شکل ساده مستطیلی است، صادق است. ترکیب فولاد و بتن مسلحسازه هایی که از این دو ماده تشکیل شده اند. از مزایای فولاد و بتن مسلح هر دو بهره مند می شوند. این روش هم اکنون در بتن آرمه متداول است. که در آن از ظرفیت کششی میلگردهای تقویتی برای تأمین استحکام کششی در اعضای بتنی سازه استفاده می شود. نمونۀ بارز آن در پارکینگ های چند طبقه است. برخی از این پارکینگ ها با استفاده از ستون های فلزی و دال بتن مسطح ساخته می شوند. بتن برای شالوده ریخته می شود و سطحی برای ساخته شدن پارکینگ بر روی آن را به پارکینگ می دهد. ستون های فولادی با پیچ و مهره یا جوشکاری آنها به میخ های فلزی. که بخشی از آن ها از سطح دال بتن ریزی شده بیرون گذاشته شده اند. به شالوده متصل می شوند. تیرهای بتنی پیش ساخته می تواند برای نصب در طبقه دوم، به کارگاه تحویل داده شوند. که پس از آن یک دال بتنی برای قسمت روسازی پارکینگ ریخته می شود. این روند می تواند در مورد چندین طبقه انجام شود. یک پارکینگ از این نوع فقط نمونه ای قابل اجرا از بسیاری از سازه هایی است. که می تواند از بتن مسلح و فولاد استفاده کننند. مهندسی سازه از وجود طرح های بی شماری برای ایجاد ساختمانی کارآمد، ایمن و مقرون به صرفه آگاه است. این وظیفۀ آن مهندس است که در کنار مالکان، پیمانکاران و دیگر طرف های ذینفع در پروژه. برای رسیدن به یک نتیجۀ ایدئال متناسب با نیاز هر کدام از آنها، همکاری کند. مهندس، هنگام انتخاب مصالح سازه ای برای ساختمان، متغیرهای زیادی، از جمله هزینه. نسبت مقاومت/وزن، پایداری مصالح، قابلیت ساخت و غیره را در نظر می گیرد. خواص حرارتیخواص فولاد بسته به عناصر آلیاژی آن بسیار متفاوت است. درجه حرارت آستنیت کننده، دمایی که در آن فولاد به ساختار بلوری آستنیت تبدیل می شود. برای فولاد از 900 درجه سانتی گراد (1650 درجه فارنهایت) در مورد آهن خالص شروع می شود. و با افزایش میزان کربن، دما به حداقل 724 درجه سانتی گراد (1335 درجه فارنهایت). برای فولاد یوتکتیک (فولاد حاوی 83% وزنی کربن تنها)، پایین می آید. با نزدیک شدن میزان کربن به 2.1 % (نسبت به جرم). درجه حرارت آستنیت کننده بالا می رود و به 1.130 درجه سلسیوس (2070 درجه فارنهایت) می رسد. به طور مشابه، نقطه ذوب فولاد بر اساس آلیاژ تغییر می کند. کمترین دما که در آن یک فولاد کربنی ساده می تواند شروع به ذوب شدن کند. درجه حرارت جامد آن، 1130 درجه سانتی گراد (2070 درجه فارنهایت)، است. فولاد، زیر این درجه حرارت، هرگز به مایع تبدیل نمی شود. آهن خالص (فولاد به صفر درصد کربن) با شروع به ذوب شدن 1492 درجه سانتی گراد (2718 درجه فارنهایت). و با رسیدن به 1539 درجه سانتیگراد (2802 درجه فارنهایت) کاملاً مایع است فولاد با 2.1 % کربن وزن. شروع به ذوب شدن در 1130 درجه سانتیگراد (2070 درجه فارنهایت). و با رسیدن به 1315 درجه سانتی گراد (2399 درجه فارنهایت)، کاملاً ذوب می شود. فولاد با بیش از 2.1% کربن دیگر فولاد نیست. اما به عنوان چدن شناخته می شود. شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما: :: برچسبها: فولاد ساختمانی , پروفیل فولادی , مقاطع فولادی , فولاد آلیاژی , فولاد ساختمانی استاندارد آمریکا , نوشته شده در یک شنبه 24 مهر 1401